Płyta warstwowa z wełny mineralnej 150 mm: Ceny 2025

W dzisiejszych czasach, gdy efektywność energetyczna i bezpieczeństwo pożarowe stają się priorytetem w budownictwie, płyta warstwowa z wełny mineralnej 150 cena budzi zrozumiałe zainteresowanie. Odpowiadając na palące pytanie, jej koszt to zwykle kwestia indywidualnych negocjacji, uzależniona od ilości i specyfiki zamówienia, ale zazwyczaj mieści się w przedziale od 100 do 180 złotych za metr kwadratowy. Przygotuj się na fascynującą podróż w świat nowoczesnych materiałów budowlanych, gdzie parametry techniczne przeplatają się z ekonomicznym rozsądkiem.

- Płyta warstwowa z wełny mineralnej 150 mm – zastosowanie

- Co wpływa na cenę płyty warstwowej z wełny mineralnej 150 mm?

- Alternatywy i rodzaje rdzenia wełnianego w płytach warstwowych

- FAQ – Najczęściej Zadawane Pytania o Płytę Warstwową z Wełny Mineralnej 150 mm

Zanim zagłębimy się w detale, warto rzucić okiem na szerszy kontekst. Poniższa tabela przedstawia orientacyjne wartości wpływające na ogólny koszt inwestycji w tego typu rozwiązania, dając pogląd na skalę zależności cenowych w branży.

| Parametr | Wartość Minimalna (zł/m²) | Wartość Maksymalna (zł/m²) | Uwagi |

|---|---|---|---|

| Cena płyty (wełna mineralna 150mm) | 100 | 180 | Uzależniona od dostawcy i ilości zamówienia |

| Transport | 5 | 25 | Zależy od odległości i wielkości ładunku |

| Montaż | 30 | 80 | Koszt robocizny, stopień skomplikowania |

| Akcesoria montażowe | 10 | 30 | Śruby, uszczelki, obróbki blacharskie |

Z powyższych danych jasno wynika, że finalna cena płyty warstwowej z wełny mineralnej 150 mm to złożona wypadkowa wielu zmiennych. Nie można traktować jej jako pojedynczego, stałego kosztu. Należy brać pod uwagę nie tylko samą cenę zakupu materiału, ale także logistykę i wydatki związane z profesjonalnym montażem, które potrafią znacząco podbić całkowity budżet projektu. Przyjrzymy się teraz bliżej zastosowaniom, które usprawiedliwiają ten wydatek.

Płyta warstwowa z wełny mineralnej 150 mm – zastosowanie

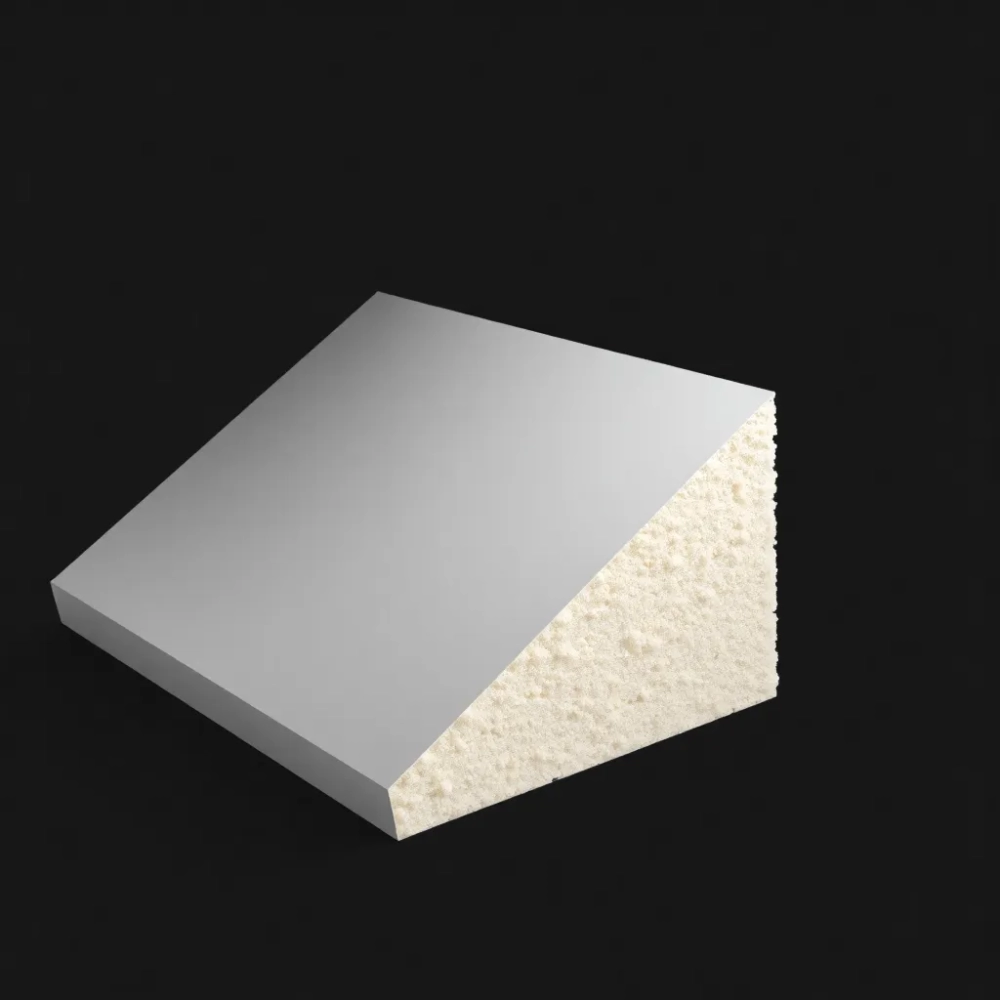

Ach, płyta warstwowa z wełny mineralnej 150 mm! Kiedy patrzę na ten materiał, widzę inżynieryjny majstersztyk, który stał się synonimem bezpieczeństwa i wydajności w nowoczesnym budownictwie. Mówiąc potocznie, to prawdziwy "kombajn" do zadań specjalnych, zwłaszcza gdy na tapecie pojawiają się wysokie wymagania dotyczące odporności ogniowej. Płyta warstwowa ścienna, znana w branży również jako płyta obornicka, z jej charakterystycznym, widocznym mocowaniem, jest często pierwszym wyborem dla wymagających inwestycji.

Zobacz także: Płyta warstwowa z wełną mineralną: Cena 2025

Wyobraź sobie budynek, gdzie ogień mógłby być katastrofą – elektrownię, halę produkcyjną z łatwopalnymi materiałami, czy magazyn chemiczny. W takich scenariuszach płyta warstwowa z rdzeniem z wełny mineralnej nie jest już tylko opcją, ale koniecznością. Jej fenomenalna odporność na ogień sprawia, że pełni rolę ostatniej, niezawodnej linii obrony, dając bezcenny czas na ewakuację i interwencję służb ratowniczych.

Kiedy mówimy o obudowie ścian zewnętrznych, szczególnie w kontekście obiektów, gdzie regulacje ppoż. są bezkompromisowe, rdzeń z wełny mineralnej o grubości 150 mm to jak ubezpieczenie od najczarniejszych scenariuszy. Dzięki swojej strukturze, wełna mineralna nie rozprzestrzenia ognia, a co więcej, w wysokiej temperaturze utrzymuje swoje właściwości izolacyjne, co minimalizuje straty ciepła i chroni konstrukcję budynku przed szybkim zniszczeniem.

Poza imponującą barierą ogniową, te płyty wykazują również znakomite właściwości akustyczne. Ciche hale produkcyjne, biura wolne od zewnętrznego zgiełku czy sale koncertowe o doskonałej akustyce – to wszystko jest możliwe dzięki płytom warstwowym z wełny mineralnej. Ich gęsta struktura skutecznie pochłania i tłumi dźwięki, tworząc komfortowe środowisko pracy i życia. Jest to niezaprzeczalny atut, często pomijany w początkowej fazie projektowania, a tak cenny w eksploatacji.

Zobacz także: Płyta warstwowa dachowa z wełną mineralną 2025

Ponadto, płyty te są niezwykle efektywne pod względem izolacji termicznej. W dobie rosnących cen energii, ich zdolność do utrzymywania stabilnej temperatury wewnątrz budynku jest bezcenna. To oznacza niższe rachunki za ogrzewanie zimą i klimatyzację latem, co przekłada się na realne oszczędności w długiej perspektywie. Płyty warstwowe z wełny mineralnej 150 mm, dzięki swej grubości, gwarantują współczynnik przenikania ciepła na poziomie, który zadowoli nawet najbardziej restrykcyjne normy budowlane.

Warto również wspomnieć o szybkości i prostocie montażu. Czy to nowa inwestycja, czy rozbudowa istniejącego obiektu, użycie płyt warstwowych znacząco skraca czas budowy. Duże, prefabrykowane elementy łatwo i sprawnie łączą się ze sobą, tworząc szczelną i trwałą przegrodę. To eliminuje potrzebę stosowania wielu warstw różnych materiałów, co nie tylko przyspiesza proces, ale i redukuje koszty robocizny. Czas to pieniądz, a tutaj naprawdę możemy mówić o znaczących oszczędnościach.

A co z trwałością? Płyty warstwowe z wełny mineralnej są odporne na pleśń, grzyby, a także na działanie gryzoni. Nie chłoną wilgoci w sposób, który by zagrażał ich strukturze czy właściwościom izolacyjnym. Są materiałem, który po prostu "pracuje" w trudnych warunkach, zachowując swoje parametry przez dziesięciolecia. Inwestycja w nie to gwarancja spokoju i minimalnej konserwacji w przyszłości, co czyni je niezwykle atrakcyjnym rozwiązaniem na długie lata. Wytrzymałość to coś, co definiuje ich przewagę.

Zobacz także: Płyta warstwowa wełna mineralna: Waga i Właściwości (2025)

Zastosowania płyt z wełny mineralnej 150 mm są więc szerokie i różnorodne. Od budownictwa przemysłowego, przez obiekty magazynowe, chłodnie, mroźnie, po centra handlowe i obiekty użyteczności publicznej, wszędzie tam, gdzie bezpieczeństwo, efektywność energetyczna i trwałość są na pierwszym miejscu. Właśnie ta wszechstronność i niezawodność czynią je liderem w swojej kategorii. Niejednokrotnie zdarzało mi się widzieć, jak architekt z niedowierzaniem oglądał te właściwości, sam przekonując się o ich wyjątkowości. To po prostu materiał na medal.

Co wpływa na cenę płyty warstwowej z wełny mineralnej 150 mm?

Cena to zawsze palące pytanie, prawda? A płyta warstwowa z wełny mineralnej 150 cena to nic innego jak ekosystem czynników, które splatają się w końcowy rachunek. Nie ma tu jednej, magicznej liczby. Zamiast tego, mamy do czynienia z delikatną równowagą podaży i popytu, kosztów produkcji, a także specyficznych wymagań projektu. Po pierwsze, producent to potężny wyznacznik. Czołowi producenci, z uznaną marką i certyfikatami, naturalnie będą wyceniali swoje produkty wyżej, gwarantując jednak przy tym najwyższą jakość i zgodność z normami. Mniejsze zakłady mogą oferować nieco niższe ceny, ale warto wówczas dwukrotnie sprawdzić jakość i pochodzenie surowców.

Zobacz także: Płyta warstwowa wełna 100 mm: Cena 2025

Po drugie, skala zamówienia. To klasyczny przykład ekonomii skali – im więcej zamawiasz, tym niższą cenę jednostkową jesteś w stanie wynegocjować. Jeśli potrzebujesz kilku metrów kwadratowych, nie oczekuj cudów. Ale gdy w grę wchodzą setki czy tysiące, możesz liczyć na znaczące rabaty, często decydujące o opłacalności całej inwestycji. Handlowcy uwielbiają duże zamówienia, a w ich oczach zamieniają się one w gotówkę, dlatego warto nie tylko pytać, ale też śmiało negocjować. Widziałem na własne oczy, jak duża inwestycja, dzięki odpowiednim negocjacjom, oszczędziła setki tysięcy złotych.

Specyfikacja techniczna to kolejny kluczowy element. Oczywiście, bazowa płyta warstwowa z wełny mineralnej 150 mm ma swoją cenę. Ale co, jeśli potrzebujesz specjalistycznej powłoki na blasze zewnętrznej, odpornej na agresywne środowiska chemiczne lub o podwyższonej estetyce? Albo niestandardowego koloru, który wymaga specjalnej partii produkcji? Każde takie „udziwnienie” wpływa na wzrost kosztów. Dodatkowe właściwości, takie jak zwiększona odporność na korozję, specjalne uszczelki czy nietypowe obróbki blacharskie, windują cenę w górę. Pamiętaj, że diabeł tkwi w szczegółach.

Grubość rdzenia to oczywisty, choć często niedoceniany czynnik. Im grubsza wełna mineralna, tym lepsza izolacyjność, ale i większe zużycie materiału, a co za tym idzie, wyższa cena. Choć mowa jest o 150 mm, to nawet niewielkie wahania w gęstości wełny mineralnej mogą mieć wpływ na finalną wycenę. Wyższa gęstość oznacza lepsze parametry, ale też większą wagę i zużycie surowca, co musi znaleźć odzwierciedlenie w cenniku producenta.

Zobacz także: Płyta warstwowa wełna 200mm – ognioodporność 2025

Koszty transportu i logistyki – tego często zapominamy, a potrafią stanowić spory procent całkowitych wydatków. Dostarczenie dużych, gabarytowych płyt na plac budowy to logistyczne wyzwanie. Odległość od producenta, rodzaj transportu (samochód ciężarowy, specjalistyczne naczepy) oraz dostępność drogi dojazdowej to wszystko przekłada się na cenę. Jeśli budujesz na odludziu, przygotuj się na dodatkowe opłaty. Zdarzały się przypadki, gdy transport z drugiego końca kraju kosztował więcej niż sam materiał na niewielkim zamówieniu, po prostu warto o tym pamiętać.

Niestabilność cen surowców to współczesny demon rynkowy. Ceny stali, używanej do produkcji blach obudowujących rdzeń z wełny mineralnej, oraz samej wełny, mogą wahać się w zależności od sytuacji na rynkach globalnych. Kryzysy energetyczne, polityka handlowa, nawet katastrofy naturalne potrafią wpłynąć na to, ile ostatecznie zapłacimy za metr kwadratowy. Branża budowlana jest wyjątkowo wrażliwa na te wahania, a dostawcy często zastrzegają sobie prawo do korekty cen w przypadku znaczących zmian. To jest właśnie to, co ja nazywam „niewidzialną ręką rynku”, której nie zawsze da się przewidzieć.

Termin dostawy również bywa czynnikiem cenowym. Jeśli potrzebujesz płyt „na wczoraj”, producent może naliczyć dodatkowe opłaty za priorytetowe potraktowanie zamówienia, szybkie wyprodukowanie lub ekspresową wysyłkę. Planowanie z wyprzedzeniem to oszczędność – nie tylko pieniędzy, ale i nerwów. Spontaniczność w budownictwie jest droga i często bezcelowa. Stąd zawsze zalecam klientom przygotowanie harmonogramu zamówień z odpowiednim zapasem czasu, co pozwoli uniknąć „paliwowych” cen.

Często na cenę płyty warstwowej z wełny mineralnej 150 mm wpływają również akcesoria montażowe: śruby, uszczelki, profile obróbkowe. Producenci oferują zazwyczaj kompletne systemy, ale każdy z tych drobnych elementów, z osobna niewiele znaczący, w skali projektu potrafi wygenerować spore dodatkowe koszty. Wybierając płytę, zawsze pytaj o cenę całego systemu. Czasami pozorna oszczędność na płycie potrafi obrócić się w koszmar, gdy dojdą drogie, specjalistyczne śruby.

Na koniec, kursy walut. Jako że wiele surowców, a nawet gotowych komponentów, jest importowanych, wahania kursów walut bezpośrednio przekładają się na ceny płyt warstwowych z wełny mineralnej 150. Mocny dolar czy euro oznacza droższe komponenty, a w konsekwencji wyższe ceny dla konsumenta. To niestety czynnik, na który niewielu z nas ma jakikolwiek wpływ, ale warto o nim pamiętać przy analizie rynku.

Wszystkie te czynniki sprawiają, że wycena jest procesem złożonym i wymaga indywidualnego podejścia. Aby uzyskać dokładną ofertę, zawsze warto kontaktować się bezpośrednio z kilkoma dostawcami, przedstawić im swoje potrzeby i porównać otrzymane propozycje. W tym wyścigu cenowym kluczem jest informacja i odrobina sprytu w negocjacjach. Nie bój się pytać i stawiać na stół swoje oczekiwania – w końcu to Twoje pieniądze. A doświadczenie mówi mi, że zawsze warto powalczyć o lepszą ofertę. Jak to mówią – jeśli nie zapytasz, na pewno nie dostaniesz.

Alternatywy i rodzaje rdzenia wełnianego w płytach warstwowych

Kiedy mówimy o rdzeniu wełnianym w płytach warstwowych, zazwyczaj na myśl przychodzi wełna mineralna. I słusznie, bo to ona dominuje na rynku, zwłaszcza w kontekście bezpieczeństwa pożarowego. Jednak samo pojęcie "wełny mineralnej" jest szersze, niż mogłoby się wydawać, obejmując zarówno wełnę szklaną, jak i skalną, z których każda ma swoje unikalne właściwości i specyfikę zastosowania, a także wpływ na końcową cenę płyty warstwowej z wełny mineralnej 150 mm.

Rdzeń z wełny skalnej jest bezsprzecznie królem w kwestii odporności ogniowej. Wykonany z bazaltu, który jest skałą magmową, charakteryzuje się niepalnością i bardzo wysoką temperaturą topnienia – znacznie przekraczającą 1000°C. To sprawia, że płyty warstwowe z wełny mineralnej 150 ze rdzeniem skalnym są preferowanym wyborem tam, gdzie priorytetem jest maksymalne bezpieczeństwo pożarowe, np. w halach produkcyjnych, magazynach materiałów łatwopalnych czy budynkach użyteczności publicznej. Ich struktura sprawia, że są one również doskonałym izolatorem akustycznym, pochłaniającym dźwięki z otoczenia. Minusem może być nieco wyższa waga w porównaniu do wełny szklanej, co ma marginalne, ale jednak, przełożenie na koszty transportu i montażu. To wybór bez kompromisów, gdy chodzi o ogień.

Z kolei rdzeń z wełny szklanej, choć również niepalny, charakteryzuje się nieco niższą temperaturą topnienia niż wełna skalna, oscylującą wokół 700°C. Mimo to nadal oferuje znakomite właściwości ogniowe, a do tego jest lżejszy, co może być atutem w niektórych projektach, np. przy ograniczonym obciążeniu konstrukcji. Płyty z wełną szklaną są zazwyczaj tańsze w produkcji, co znajduje odzwierciedlenie w końcowej cenie płyty warstwowej z wełny mineralnej 150 mm. Często stosuje się je w budynkach biurowych, handlowych czy magazynach o niższym ryzyku pożarowym. Mimo mniejszej gęstości, ich izolacyjność termiczna jest bardzo dobra, a elastyczność ułatwia montaż. To taki "dobry wybór" w wielu sytuacjach, kiedy szuka się rozsądnego kompromisu.

Kiedy mówimy o alternatywach dla rdzenia wełnianego, nie można pominąć innych popularnych rozwiązań, które często stają w szranki w budownictwie przemysłowym i komercyjnym. Najpopularniejszą z nich jest pianka poliuretanowa (PUR lub PIR). Płyty z rdzeniem z PUR/PIR oferują niezrównane właściwości izolacyjne – są absolutnymi mistrzami w dziedzinie zatrzymywania ciepła. Dzięki nim można uzyskać taką samą izolacyjność termiczną jak w przypadku wełny mineralnej, przy znacznie mniejszej grubości płyty. Na przykład, płyta z rdzeniem PIR o grubości 80 mm może oferować zbliżone parametry do wełny mineralnej 150 mm.

Wpływa to znacząco na grubość ściany i ogólną estetykę obiektu, a także na koszt transportu i montażu (mniej materiału do przewiezienia i zamontowania). Pianka PIR jest również bardziej odporna na wilgoć niż wełna mineralna. Jednakże, w kwestii odporności ogniowej, wełna mineralna deklasuje pianki PUR/PIR. Owszem, istnieją płyty PIR z podwyższoną odpornością ogniową, ale nadal nie dorównują one wełnie skalnej, a ich koszt jest zazwyczaj wyższy. Tak więc, jeśli ogień jest Twoim głównym zmartwieniem, rdzeń PIR, choć energetycznie efektywny, ustępuje miejsca wełnie.

Inną, choć rzadziej spotykaną alternatywą, jest styropian (EPS). Płyty warstwowe z rdzeniem styropianowym są zazwyczaj najtańsze na rynku. Oferują dobrą izolacyjność termiczną, ale ich odporność ogniowa jest znacznie niższa niż wełny mineralnej czy pianki PIR. Styropian topi się i zapala pod wpływem wysokiej temperatury, dlatego stosuje się go głównie w obiektach o niskim ryzyku pożarowym lub w miejscach, gdzie wymogi ppoż. nie są tak rygorystyczne, np. w małych budynkach gospodarczych. Są również podatne na uszkodzenia mechaniczne i często wymagają dodatkowego wzmocnienia w porównaniu do innych rdzeni.

Płyty z rdzeniem z polistyrenu ekstrudowanego (XPS) są z kolei odporniejsze na wilgoć niż styropian i oferują nieco lepsze parametry izolacyjne, ale nadal ustępują wełnie mineralnej pod względem odporności ogniowej. Ich głównym atutem jest odporność na długotrwałe działanie wody, co sprawia, że znajdują zastosowanie w specyficznych, wilgotnych środowiskach, choć nie w kontekście powszechnej obudowy ścian zewnętrznych, jak wełna mineralna.

Rodzaj rdzenia ma bezpośredni wpływ na cenę płyty warstwowej z wełny mineralnej 150 mm (czy też jej alternatyw). Wybór zależy od specyfiki projektu, wymagań stawianych przez prawo budowlane, a także budżetu. Inwestor musi zważyć wszystkie "za" i "przeciw", kierując się nie tylko kosztem początkowym, ale również długoterminowymi oszczędnościami (energia, konserwacja) i, co najważniejsze, bezpieczeństwem. Zawsze powtarzam, że w budownictwie nie warto oszczędzać na tym, co chroni życie i mienie.

Różne rodzaje wełny mineralnej również różnią się gęstością i orientacją włókien, co wpływa na ich parametry. Płyty z włóknami ułożonymi prostopadle do płaszczyzny okładzin wykazują lepszą odporność na ściskanie i rozerwanie, co jest kluczowe w przypadku dużych rozpiętości i obciążeń wiatrem. Ten niuans techniczny może nieznacznie podnieść koszt produkcji, ale zapewnia dłuższą żywotność i stabilność konstrukcji, co jest ważne z perspektywy całego cyklu życia budynku. Czasami warto zapłacić ciut więcej, aby mieć pewność, że materiał sprosta największym wyzwaniom.

Ostateczny wybór rdzenia to decyzja strategiczna, która powinna być podejmowana na podstawie dogłębnej analizy wszystkich czynników – od ogólnego zastosowania budynku, przez specyficzne warunki eksploatacji, po obowiązujące przepisy. W grę wchodzą nie tylko parametry techniczne, ale także długoterminowa ekonomia. To nie jest kwestia, czy kupić "dobrą" czy "złą" płytę, ale "najlepszą" płytę dla konkretnego zastosowania. A w wielu przypadkach rdzeń wełniany w płytach warstwowych, szczególnie o grubości 150 mm, okazuje się rozwiązaniem optymalnym.

FAQ – Najczęściej Zadawane Pytania o Płytę Warstwową z Wełny Mineralnej 150 mm

Jaka jest orientacyjna cena płyty warstwowej z wełny mineralnej 150 mm?

Orientacyjna cena płyty warstwowej z wełny mineralnej 150 mm to zazwyczaj od 100 do 180 złotych za metr kwadratowy. Należy jednak pamiętać, że jest to wartość zmienna i zależy od wielu czynników, takich jak wielkość zamówienia, producent, specyfikacja techniczna oraz bieżąca sytuacja na rynku surowców.

Do czego najczęściej stosuje się płyty warstwowe z wełny mineralnej o grubości 150 mm?

Płyty warstwowe z wełny mineralnej 150 mm są wykorzystywane głównie jako obudowa ścian zewnętrznych, zwłaszcza w obiektach, gdzie wymagana jest podwyższona odporność ogniowa. Znajdują zastosowanie w budownictwie przemysłowym, magazynowym, obiektach użyteczności publicznej oraz wszędzie tam, gdzie kluczowe są izolacja termiczna i akustyczna, a także bezpieczeństwo ppoż.

Co wpływa na ostateczną cenę płyty warstwowej z wełny mineralnej 150 mm?

Na ostateczną cenę płyty warstwowej z wełny mineralnej 150 mm wpływa wiele czynników, w tym producent, skala zamówienia, specyfikacja techniczna (np. rodzaj powłoki blachy, gęstość wełny), koszty transportu i logistyki, bieżące ceny surowców (stal, wełna mineralna) oraz termin dostawy.

Czy płyty z wełny mineralnej są najlepszym wyborem pod względem odporności ogniowej?

Tak, płyty z rdzeniem z wełny mineralnej, szczególnie te z wełny skalnej, są uznawane za jeden z najlepszych materiałów budowlanych pod względem odporności ogniowej. Są niepalne i zachowują swoje właściwości izolacyjne w ekstremalnie wysokich temperaturach, co zapewnia wysokie bezpieczeństwo pożarowe obiektów.

Jakie są alternatywy dla płyt warstwowych z wełny mineralnej?

Główne alternatywy to płyty warstwowe z rdzeniem z pianki poliuretanowej (PUR/PIR) lub styropianu (EPS). Płyty PIR oferują lepszą izolacyjność termiczną przy mniejszej grubości, ale zazwyczaj niższą odporność ogniową niż wełna mineralna. Płyty EPS są najtańsze, ale mają niższą odporność ogniową i gorsze parametry izolacyjne niż wełna mineralna czy PIR.