Płyta warstwowa wełna mineralna: Waga i Właściwości (2025)

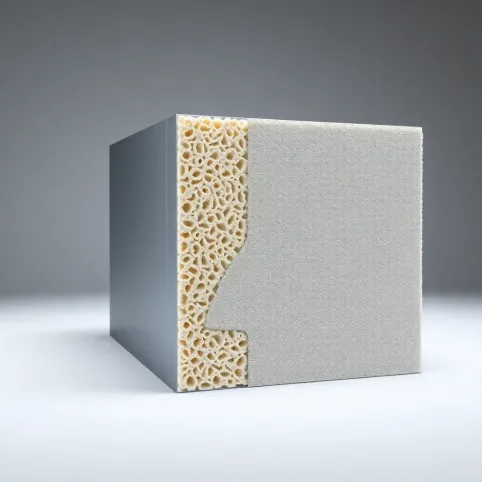

W gąszczu nowoczesnych technologii budowlanych, gdzie każdy detal ma znaczenie, a koszty i efektywność idą w parze, kluczowe staje się zrozumienie parametrów stosowanych materiałów. Jednym z nich, budzącym coraz większe zainteresowanie, jest płyta warstwowa z wełną mineralną. Jej waga to nie tylko techniczny niuans; to klucz do stabilności konstrukcji i optymalizacji budżetu. Waga płyty warstwowej z wełną mineralną jest bezpośrednio powiązana z jej grubością i gęstością rdzenia – im grubsza i gęstsza wełna, tym cięższa płyta, co ma bezpośredni wpływ na obciążenie konstrukcji i koszty transportu. Wyobraźmy sobie architekta pochylającego się nad projektem ogromnej hali, gdzie każdy kilogram ma znaczenie – czy wie, że dobierając odpowiedni materiał, może znacząco wpłynąć na ostateczną masę obiektu, jednocześnie nie rezygnując z doskonałej izolacji? To właśnie jest esencja naszego zagadnienia.

- Grubość rdzenia z wełny mineralnej a waga płyty warstwowej

- Gęstość wełny mineralnej a wpływ na wagę płyty

- Obciążenie konstrukcji a waga płyt warstwowych z wełną mineralną

- Tabela wag płyt warstwowych z wełną mineralną dla różnych grubości (2025)

- Najczęściej zadawane pytania o płytę warstwową z wełną mineralną i jej wagę

Wybierając płyty warstwowe, stajemy przed dylematem, gdzie z jednej strony mamy grubość i ciężar, a z drugiej strony współczynnik izolacyjności cieplnej (U). Decyzja nie jest oczywista i wymaga głębokiej analizy. Przedstawione poniżej dane są próbą syntetycznego ujęcia wpływu różnych parametrów na wagę płyty warstwowej, co z pewnością pomoże w podjęciu świadomej decyzji. Traktuj to jako studium przypadku, które z życia wzięte, ukazuje złożoność i wagę każdego wyboru w budownictwie.

| Parametr | Rodzaj rdzenia | Wpływ na wagę płyty |

|---|---|---|

| Grubość płyty | Wełna mineralna | Proporcjonalnie zwiększa wagę |

| Gęstość rdzenia | Wełna mineralna | Proporcjonalnie zwiększa wagę |

| Współczynnik U | Wełna mineralna | Zwiększona grubość (a tym samym waga) obniża wartość U |

| Obciążenie konstrukcji | Wełna mineralna | Zwiększona waga płyty zwiększa obciążenie statyczne i dynamiczne |

Powyższe dane to zaledwie wierzchołek góry lodowej, gdy mówimy o projektowaniu i wykonawstwie. Każda decyzja o grubości czy gęstości wełny mineralnej w płycie warstwowej pociąga za sobą konsekwencje nie tylko w sferze budowlanej, ale także finansowej. Należy to traktować jako swoisty paradoks: chcąc zwiększyć izolacyjność i odporność, nieuchronnie zwiększamy masę, co z kolei przekłada się na konieczność wzmocnienia konstrukcji. To nie jest kwestia "jeżeli", ale "w jaki sposób" dostosować się do tych zależności. Jak to mówią, "każdy kij ma dwa końce", a w budownictwie to przysłowie nabiera wyjątkowego znaczenia.

Grubość rdzenia z wełny mineralnej a waga płyty warstwowej

Gdy stajemy przed wyborem płyty warstwowej z wełną mineralną, jednym z pierwszych parametrów, na który zwracamy uwagę, jest grubość rdzenia. Intuicja podpowiada, że im grubszy rdzeń, tym lepsza izolacja termiczna, co jest prawdą. Niemniej jednak, ta zwiększona grubość nierozerwalnie wiąże się z większą masą całej płyty, a to z kolei ma bezpośredni wpływ na obciążenie konstrukcji nośnej. To trochę jak z samochodem: im więcej dodatkowego wyposażenia, tym większa masa pojazdu i większe spalanie. Podobnie jest tutaj – grubsza płyta oznacza lepsze parametry izolacyjne, ale jednocześnie wymaga solidniejszych fundamentów i konstrukcji, co nieuchronnie wpływa na koszty całej inwestycji.

Zobacz także: Płyta warstwowa z wełną mineralną: Cena 2025

Analizując relację między grubością rdzenia a wagą płyty, warto przyjrzeć się konkretnym danym. Typowa gęstość wełny mineralnej stosowanej w płytach warstwowych waha się w przedziale od 100 do 150 kg/m³. Załóżmy dla uproszczenia gęstość na poziomie 120 kg/m³. Jeśli płyta ma rdzeń o grubości 100 mm (0,1 m), każdy metr kwadratowy samego rdzenia ważyć będzie około 12 kg (0,1 m * 1 m² * 120 kg/m³). Do tego dochodzi waga okładzin stalowych, zazwyczaj wynosząca około 2,5-3,5 kg/m² dla typowych grubości blachy. Łatwo policzyć, że nawet niewielki wzrost grubości rdzenia o 20-30 mm znacząco zwiększa całkowity ciężar płyty, wpływając na logistykę i technikę montażu. Jak widać, matematyka nie kłamie.

Kiedy mówimy o obciążeniach, musimy uwzględnić nie tylko ciężar samej płyty, ale także potencjalne obciążenia zewnętrzne, takie jak śnieg czy wiatr. Im grubszy rdzeń z wełny mineralnej, tym większa sztywność płyty, co może być atutem w kontekście obciążeń użytkowych, ale jednocześnie zwiększa obciążenie stałe dla konstrukcji. Przykładem mogą być hale przemysłowe w rejonach o intensywnych opadach śniegu – tutaj wybór płyty o odpowiedniej grubości rdzenia jest kluczowy dla bezpieczeństwa całej konstrukcji. Zbyt cienki rdzeń może nie sprostać zadaniu, zbyt gruby – nadmiernie obciążyć. Trzeba znaleźć złoty środek, tak jak doświadczony kapitan prowadzący statek przez sztorm. Projektanci zawsze kierują się odpowiednimi normami obciążeniowymi, aby nie doszło do katastrofy.

Grubość rdzenia wpływa również na koszt płyty warstwowej. Materiał izolacyjny, jakim jest wełna mineralna, to istotny składnik ceny. Większa grubość to więcej materiału, a co za tym idzie, wyższa cena jednostkowa. Czasami inwestorzy, szukając oszczędności, skłaniają się ku cieńszym płytom, nie zdając sobie sprawy, że oszczędności na materiale mogą później przełożyć się na wyższe koszty eksploatacji związane z gorszą izolacją termiczną. Ważne jest, aby pamiętać o bilansie – inwestycja w grubszy rdzeń zwraca się w niższych rachunkach za ogrzewanie czy chłodzenie w perspektywie długoterminowej. To inwestycja w przyszłość, nie doraźne załatanie dziury.

Zobacz także: Płyta warstwowa dachowa z wełną mineralną 2025

Podsumowując, grubość rdzenia z wełny mineralnej w płytach warstwowych jest parametrem wielowymiarowym. Decyzje w tym zakresie powinny być poprzedzone dogłębną analizą projektową, uwzględniającą nie tylko wymagania izolacyjne, ale także możliwości konstrukcyjne, specyfikę obciążeń lokalnych oraz długoterminowe koszty eksploatacji. Nie ma uniwersalnej odpowiedzi, która grubość jest najlepsza. Jest to nic innego jak dostosowanie się do konkretnych potrzeb projektu i środowiska, w którym budynek powstanie. Powiedziałbym, że to jak dobór odpowiednich narzędzi do konkretnego zadania – nigdy nie użyjesz młotka do wkręcania śrub, prawda? A waga płyty warstwowej w kontekście jej grubości, to temat na oddzielną dyskusję.

Gęstość wełny mineralnej a wpływ na wagę płyty

Kiedy rozmawiamy o płytach warstwowych z wełną mineralną, grubość rdzenia jest ważna, ale nie możemy pominąć drugiego, równie istotnego czynnika: gęstości samej wełny mineralnej. Gęstość, wyrażana w kilogramach na metr sześcienny (kg/m³), to nic innego jak ilość materiału upakowanego w danej objętości. Wyższa gęstość oznacza, że w tej samej przestrzeni znajduje się więcej włókien wełny, co przekłada się na zwiększoną masę. To tak, jakby porównać dwie gąbki o tej samej objętości: jedna puszysta i lekka, druga zbita i ciężka. Obydwie są gąbkami, ale ich właściwości, a przede wszystkim waga, diametralnie się różnią.

Dlaczego gęstość wełny mineralnej jest tak istotna? Po pierwsze, bezpośrednio wpływa na wagę rdzenia, a tym samym na wagę całej płyty warstwowej. Załóżmy, że mamy dwie płyty o identycznej grubości rdzenia, np. 150 mm. Jedna z wełną o gęstości 100 kg/m³, druga z wełną o gęstości 140 kg/m³. Różnica w wadze samego rdzenia na każdy metr kwadratowy będzie wynosić (140-100) * 0,15 = 6 kg/m². Na dużej powierzchni dachu, gdzie powierzchnia liczona jest w tysiącach metrów kwadratowych, ta różnica może przełożyć się na setki, a nawet tysiące kilogramów. Nagle okazuje się, że pozornie niewielka zmiana parametru technicznego ma kolosalne znaczenie dla całej konstrukcji. Tutaj liczy się każdy gram.

Zobacz także: Płyta warstwowa z wełny mineralnej 150 mm: Ceny 2025

Po drugie, gęstość wełny mineralnej wpływa na jej właściwości mechaniczne i akustyczne. Wyższa gęstość zazwyczaj oznacza lepszą sztywność rdzenia, co jest korzystne w przypadku większych rozpiętości płyt i wyższych obciążeń wiatrowych. Płyta jest bardziej odporna na odkształcenia i uderzenia. Ponadto, gęstsza wełna lepiej tłumi dźwięki, co jest cenne w obiektach wymagających dobrej izolacji akustycznej, na przykład w halach produkcyjnych czy magazynach z dużą rotacją pojazdów. Jeśli zależy nam na ciszy, gęstość odgrywa kluczową rolę, podobnie jak odpowiednia orkiestracja w symfonii. Nie należy też zapominać, że płyty warstwowe charakteryzują się wysoką izolacyjnością cieplną, co jest ich główną zaletą.

Jednak, jak to zwykle bywa, nie ma róży bez kolców. Zwiększona gęstość wełny mineralnej wiąże się również z wyższym kosztem materiału. Proces produkcji wełny o wyższej gęstości jest bardziej złożony i wymaga większej ilości surowca, co naturalnie przekłada się na cenę końcową płyty. Dla inwestora oznacza to konieczność zbilansowania potrzeb izolacyjnych i mechanicznych z budżetem. Czasem niektórzy idą na kompromis, wybierając niższą gęstość, by zaoszczędzić na początkowej inwestycji, jednak trzeba pamiętać, że niższa gęstość może w niektórych przypadkach oznaczać gorsze parametry użytkowe w przyszłości. Nikt przecież nie chce budować domów z klocków lego, prawda?

Zobacz także: Płyta warstwowa wełna 100 mm: Cena 2025

W praktyce, projektanci określają wymaganą gęstość wełny mineralnej w oparciu o szczegółowe obliczenia statyczno-wytrzymałościowe i akustyczne dla danego obiektu. Nie jest to decyzja podejmowana na chybił trafił. Wybór odpowiedniej gęstości to klucz do zoptymalizowania wagi płyty warstwowej z wełną mineralną, jednocześnie zapewniając wymagane parametry użytkowe. To proces, który wymaga precyzji i dogłębnej wiedzy, podobnie jak budowanie mostu. Inżynier wie, że każdy metr sześcienny wełny ma swoje miejsce i znaczenie, aby konstrukcja była bezpieczna i trwała na lata. Trwałość materiałów ma tutaj kluczowe znaczenie.

Obciążenie konstrukcji a waga płyt warstwowych z wełną mineralną

Kiedy planujemy budowę, szczególnie w przypadku obiektów o dużej kubaturze, takich jak hale przemysłowe, magazynowe czy logistyczne, ciężar materiałów budowlanych staje się zagadnieniem o priorytetowym znaczeniu. Waga płyty warstwowej z wełną mineralną jest tu kluczowym czynnikiem, który ma bezpośredni wpływ na projektowanie całej konstrukcji nośnej. Pomyślmy o tym jak o wycieczce w góry: zanim ruszymy, musimy zastanowić się, ile plecak waży i czy damy radę go unieść. Tak samo jest w budownictwie – nie da się postawić gigantycznej hali na słabych fundamentach, a tym bardziej nie można zapomnieć o obliczeniach.

Grubość rdzenia oraz gęstość wełny mineralnej, o których mówiliśmy wcześniej, to bezpośrednie czynniki wpływające na wagę. Ta waga jest niczym stałe obciążenie dla belek, słupów, a ostatecznie fundamentów. Jeśli płyta jest cięższa niż zakładano w pierwotnych obliczeniach, może to prowadzić do poważnych konsekwencji – od nadmiernych ugięć elementów konstrukcyjnych, przez spękania, aż po niestabilność całego obiektu. Dlatego projektant budowlany, dobierając rodzaj i grubość płyt warstwowych, musi brać pod uwagę nie tylko izolacyjność, ale przede wszystkim ich ciężar. To decyzja o strategicznym znaczeniu, której nie można bagatelizować.

Zobacz także: Płyta warstwowa wełna 200mm – ognioodporność 2025

Dodatkowo, do obciążenia stałego, jakim jest ciężar własny płyt warstwowych, dochodzą obciążenia zmienne, takie jak ciężar śniegu i parcie wiatru. W zależności od strefy klimatycznej i lokalizacji geograficznej obiektu, wartości tych obciążeń mogą być znaczące. Jeśli waga płyty jest wysoka, to suma obciążeń stałych i zmiennych będzie wyższa, co wymaga zastosowania bardziej wytrzymałych i zazwyczaj droższych elementów konstrukcyjnych. Przykładem są obiekty budowane w górach, gdzie pokrywa śnieżna może osiągać znaczne grubości, a wiatr osiąga huraganowe prędkości – w takich warunkach każdy kilogram obciążenia ma kolosalne znaczenie dla bezpieczeństwa. Czy ktoś chce ryzykować zawaleniem dachu? Raczej nie.

Prawidłowe dopasowanie konstrukcji pod płyty warstwowe to zadanie dla doświadczonego projektanta. Musi on uwzględnić rodzaj gruntu, strefę wiatrową i śniegową, a także przyszłe przeznaczenie obiektu. Nie można po prostu "zamontować płyt", licząc na to, że "jakoś to będzie". To działanie nieodpowiedzialne, które może skutkować katastrofą budowlaną. Co więcej, na etapie projektowania hal stalowych, decyzje o ich przeznaczeniu i wykorzystaniu są fundamentalne. Czy będzie to hala magazynowa, produkcyjna, czy sportowa – każde z tych zastosowań wiąże się z innymi wymaganiami dotyczącymi nośności i odporności na obciążenia.

W praktyce, inżynierowie konstruktorzy często stosują oprogramowanie do symulacji obciążeń, aby precyzyjnie określić, jak waga płyt warstwowych z wełną mineralną wpływa na całą konstrukcję. Takie symulacje pozwalają na optymalizację projektu, dobór odpowiednich przekrojów elementów stalowych i betonowych, a w konsekwencji – na bezpieczeństwo i ekonomiczność budowy. Oczywiście, nikt nie spodziewa się, że każdy laik będzie przeprowadzał takie analizy. Ale świadomość, że te kwestie są dogłębnie analizowane przez specjalistów, pozwala spać spokojnie. Płyty warstwowe są niezwykle odporne na działanie warunków pogodowych i uszkodzenia mechaniczne, co czyni je popularnym materiałem budowlanym.

Tabela wag płyt warstwowych z wełną mineralną dla różnych grubości (2025)

W dynamicznie zmieniającym się świecie budownictwa, gdzie każda innowacja może przynieść realne korzyści, kluczowe jest posiadanie aktualnych danych. Waga płyt warstwowych, zwłaszcza tych z rdzeniem z wełny mineralnej, jest jednym z takich parametrów, który ewoluuje wraz z rozwojem technologii produkcji. Poniższa tabela przedstawia prognozowane, uśrednione wartości wag dla typowych płyt warstwowych z wełną mineralną na rok 2025, z uwzględnieniem różnych grubości. Proszę pamiętać, że są to wartości orientacyjne i mogą się różnić w zależności od producenta, specyficznych technologii oraz gęstości wełny użytej w danym produkcie. Nikt przecież nie chce kupować kota w worku.

| Grubość rdzenia wełny mineralnej (mm) | Orientacyjna waga płyty (kg/m²) dla gęstości 120 kg/m³) | Orientacyjna waga płyty (kg/m²) dla gęstości 140 kg/m³) | Przybliżona cena za m² (PLN, netto, bez montażu, orientacyjnie) |

|---|---|---|---|

| 50 | 10.0 - 11.5 | 11.0 - 12.5 | 90 - 110 |

| 80 | 13.5 - 15.0 | 14.5 - 16.0 | 115 - 135 |

| 100 | 16.0 - 17.5 | 17.0 - 18.5 | 130 - 150 |

| 120 | 18.5 - 20.0 | 19.5 - 21.0 | 145 - 165 |

| 150 | 22.0 - 23.5 | 23.0 - 24.5 | 165 - 185 |

| 200 | 27.5 - 29.0 | 28.5 - 30.0 | 190 - 210 |

Należy zauważyć, że wartości podane w tabeli obejmują w sobie również wagi okładzin stalowych, które standardowo wynoszą około 2,5-3,5 kg/m² dla typowych grubości blach (0.5 - 0.6 mm). Wzrost wagi wraz z grubością jest niemal liniowy, co wynika bezpośrednio z większej objętości wełny mineralnej. To proste równanie, które każdy projektant ma na wagarach.

Koszty podane w tabeli są orientacyjne i odnoszą się do cen materiałów bez uwzględnienia kosztów transportu, montażu czy dodatkowych elementów konstrukcyjnych. Rynek materiałów budowlanych, jak wiadomo, potrafi być kapryśny, dlatego zawsze warto weryfikować aktualne cenniki u kilku dostawców. Jednakże, taka orientacyjna tabela może posłużyć jako punkt wyjścia do wstępnych kalkulacji i budżetowania projektu. Jak mawiają, lepiej dmuchać na zimne.

Grubość rdzenia, a tym samym waga, bezpośrednio przekłada się na efektywność izolacji termicznej (współczynnik U). Im grubsza płyta, tym niższy współczynnik U, co oznacza lepsze parametry izolacyjne i niższe koszty eksploatacji budynku w dłuższej perspektywie. Choć początkowa inwestycja może być wyższa, oszczędności na ogrzewaniu czy chłodzeniu mogą szybko zrekompensować tę różnicę. Wybór płyty warstwowej z wełną mineralną najlepiej dopasować indywidualnie podczas projektowania budynku, co jest kluczem do sukcesu.

Pamiętajmy również, że nie wszystkie płyty warstwowe są sobie równe. Producenci mogą stosować wełnę mineralną o różnej gęstości, co ma znaczący wpływ na finalną wagę i cenę produktu. Dlatego zawsze należy zwracać uwagę na szczegółowe specyfikacje techniczne dostarczane przez producenta. Przed podjęciem ostatecznej decyzji warto skonsultować się z ekspertem, który pomoże dopasować optymalne rozwiązanie do konkretnych potrzeb i wymagań projektu. Należy to traktować jako rozmowę z zaufanym doradcą, który zawsze znajdzie najlepsze rozwiązania.

Najczęściej zadawane pytania o płytę warstwową z wełną mineralną i jej wagę

-

P: Czym różni się waga płyty warstwowej z wełną mineralną od płyty styropianowej czy poliuretanowej?

Odp: Płyty warstwowe z wełną mineralną są zazwyczaj cięższe od płyt styropianowych i poliuretanowych. Wełna mineralna charakteryzuje się znacznie wyższą gęstością w porównaniu do styropianu czy pianki PUR, co bezpośrednio przekłada się na większą masę całej płyty. Jest to kluczowy czynnik, który musi być brany pod uwagę podczas projektowania konstrukcji nośnej, aby zapewnić jej stabilność i bezpieczeństwo. Wybór odpowiedniej płyty najlepiej dopasować indywidualnie podczas projektowania budynku.

-

P: Jakie są główne czynniki wpływające na wagę płyty warstwowej z wełną mineralną?

Odp: Głównymi czynnikami wpływającymi na wagę płyty warstwowej z wełną mineralną są grubość rdzenia z wełny mineralnej oraz jej gęstość. Dodatkowo, na wagę wpływa grubość i rodzaj blach stalowych, z których wykonane są okładziny zewnętrzne płyty. Im grubszy i gęstszy rdzeń, tym cięższa płyta.

-

P: Dlaczego waga płyty warstwowej z wełną mineralną jest tak ważna podczas projektowania obiektu?

Odp: Waga płyty warstwowej jest niezwykle ważna, ponieważ stanowi stałe obciążenie dla całej konstrukcji nośnej budynku, włączając w to słupy, belki i fundamenty. Niewłaściwe oszacowanie wagi lub dobór zbyt ciężkich płyt może prowadzić do nadmiernych naprężeń, ugięć, a w skrajnych przypadkach nawet do awarii konstrukcji. Waga płyty ma również wpływ na koszt transportu i montażu, a także na wymaganą nośność dźwigów i sprzętu budowlanego. Grubość rdzenia wpływa również na obciążenie konstrukcji śniegiem lub wiatrem.

-

P: Czy wyższa waga płyty z wełną mineralną zawsze oznacza lepsze właściwości izolacyjne?

Odp: Niekoniecznie. Wyższa waga płyty z wełną mineralną często idzie w parze z większą grubością rdzenia lub wyższą gęstością wełny, co zazwyczaj poprawia właściwości izolacyjne (niższy współczynnik U). Jednakże, to grubość i struktura wełny (np. układ włókien), a nie tylko sama waga, decydują o efektywności izolacji. Czasami lżejsze płyty mogą oferować porównywalną izolacyjność dzięki zastosowaniu bardziej zaawansowanych technologii. Ważny jest parametr U, a nie tylko waga.

-

P: Jak mogę sprawdzić dokładną wagę płyty warstwowej z wełną mineralną przed zakupem?

Odp: Dokładną wagę płyty warstwowej z wełną mineralną zawsze znajdziesz w karcie technicznej produktu, udostępnianej przez producenta. Karta ta zawiera szczegółowe parametry, takie jak grubość rdzenia, gęstość wełny, grubość okładzin stalowych oraz ich powłok, a także precyzyjne dane dotyczące wagi dla każdego rodzaju i grubości płyty. W razie wątpliwości, zawsze warto skonsultować się bezpośrednio z dostawcą lub producentem. Producenci płyt warstwowych podają szczegółowe parametry dotyczące poszczególnych rodzajów płyt.