Panele z Wełny Mineralnej 2025: Izolacja akustyczna i cieplna

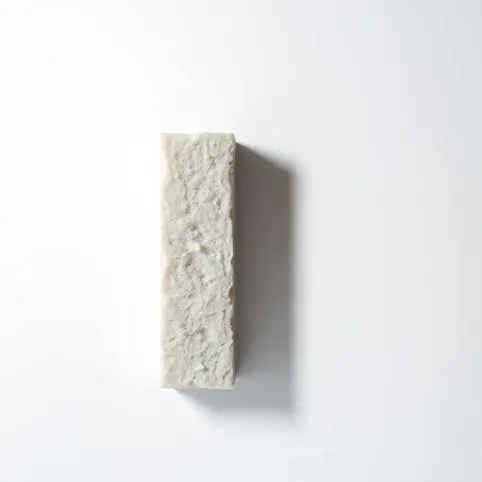

Czy zastanawiałeś się kiedyś, co stanowi sekret trwałości i efektywności termicznej nowoczesnych budynków? Odpowiedź może Cię zaskoczyć. Kluczem są Panele z wełny mineralnej, niezastąpione rozwiązanie, które kompleksowo odpowiada na wyzwania związane z izolacją termiczną, akustyczną oraz bezpieczeństwem pożarowym. To nie tylko materiał, to inwestycja w przyszłość każdego obiektu.

- Rodzaje paneli z wełny mineralnej i ich zastosowania

- Zalety i wady paneli z wełny mineralnej

- Montaż paneli z wełny mineralnej krok po kroku

- Koszt zakupu paneli z wełny mineralnej w 2025 roku

- Q&A

Przyjrzyjmy się dokładniej wpływowi różnych rodzajów izolacji na efektywność energetyczną budynków. Dane zbierane przez ostatnie lata wskazują, że wybór odpowiedniego materiału może znacząco obniżyć rachunki za energię i poprawić komfort życia. Nie lekceważmy tych liczb.

| Rodzaj izolacji | Współczynnik przewodzenia ciepła (W/mK) | Zwiększenie efektywności energetycznej (%) | Redukcja hałasu (dB) |

|---|---|---|---|

| Wełna mineralna | 0.035 - 0.040 | 25-35 | 40-50 |

| Styropian | 0.032 - 0.045 | 20-30 | 20-30 |

| Piana poliuretanowa | 0.023 - 0.030 | 30-40 | 30-40 |

| Celuloza | 0.038 - 0.042 | 20-25 | 35-45 |

Jak widać, wełna mineralna wyróżnia się bardzo dobrym współczynnikiem przewodzenia ciepła oraz wysoką zdolnością do redukcji hałasu. To właśnie te cechy sprawiają, że Panele z wełny mineralnej są preferowane w wielu zaawansowanych projektach budowlanych. Ich elastyczność i odporność na ogień dodatkowo podkreślają ich wszechstronność i niezawodność.

Rodzaje paneli z wełny mineralnej i ich zastosowania

Świat izolacji budowlanej to fascynująca kraina, gdzie każdy materiał ma swoje specyficzne przeznaczenie, a Panele z wełny mineralnej jawią się niczym szwajcarski scyzoryk – wszechstronne i niezawodne w każdej sytuacji. Nie jest to jedynie puste hasło; wełna mineralna występuje w kilku kluczowych odmianach, każda z nich zaprojektowana z myślą o maksymalizacji konkretnych właściwości. Poznajmy je bliżej.

Zobacz także: Panel akustyczny z wełny mineralnej 2025

Pierwszym na tapetę weźmy panele z wełny skalnej, prawdziwego tytana wśród materiałów izolacyjnych. Wyprodukowane z bazaltu, gabbro lub dolomitu, charakteryzują się niezwykłą odpornością na wysokie temperatury, co czyni je idealnym wyborem w miejscach, gdzie bezpieczeństwo pożarowe odgrywa priorytetową rolę. Czy wiesz, że są w stanie wytrzymać temperaturę powyżej 1000°C bez topnienia? To sprawia, że są nieocenione w konstrukcjach ognioodpornych, takich jak ściany przeciwpożarowe, dachy płaskie czy elewacje wentylowane.

Zastosowania paneli z wełny skalnej są niezwykle szerokie. Od budynków mieszkalnych, przez obiekty przemysłowe, po infrastrukturę użyteczności publicznej. Ich sztywność pozwala na utrzymanie kształtu przez długie lata, zapewniając stabilność konstrukcji, co jest kluczowe w przypadku elewacji zewnętrznych narażonych na działanie wiatru i innych czynników atmosferycznych. Wyobraź sobie spokój ducha, wiedząc, że Twój dom jest zabezpieczony przed nieprzewidzianymi zdarzeniami.

Następnie mamy Panele z wełny szklanej, które powstają z przetworzonego szkła, najczęściej pochodzącego z recyklingu. Ta ekologiczna opcja, oprócz korzyści dla środowiska, oferuje doskonałe właściwości izolacyjne. Są one lżejsze i bardziej elastyczne niż wełna skalna, co ułatwia ich montaż w trudnodostępnych miejscach i na powierzchniach o nieregularnych kształtach. Pomyśl o izolacji poddaszy, ścianek działowych czy kanałów wentylacyjnych – to ich królestwo.

Zobacz także: Panele Akustyczne z Wełny Mineralnej: Przewodnik 2025

Główną zaletą paneli z wełny szklanej jest ich sprężystość. Dzięki niej idealnie dopasowują się do wszelkich nierówności, eliminując mostki termiczne i gwarantując ciągłość izolacji. To kluczowe, aby nie dopuścić do ucieczki ciepła. Ich lekkość przekłada się także na mniejsze obciążenie konstrukcji budynku, co może mieć znaczenie w przypadku starszych obiektów. Czyż to nie genialne rozwiązanie?

Specjalistyczne panele, takie jak te z włókien ceramicznych, rzadziej stosowane w budownictwie ogólnym, ale niezastąpione w ekstremalnych warunkach przemysłowych, uzupełniają obraz wszechstronności wełny mineralnej. Używa się ich tam, gdzie temperatury przekraczają granice tolerancji innych materiałów, na przykład w piecach hutniczych czy kominach przemysłowych. To pokazuje, że każdy typ paneli ma swoje specyficzne zastosowanie, a dobór odpowiedniego to klucz do sukcesu projektu.

Nie zapominajmy o panelach dedykowanych akustyce. Są to zazwyczaj płyty o zwiększonej gęstości, specjalnie zaprojektowane do pochłaniania dźwięku. Jeżeli kiedykolwiek irytowały Cię hałasy dochodzące od sąsiadów, lub chciałeś stworzyć własne studio nagraniowe, to panele akustyczne z wełny mineralnej są odpowiedzią. Zapewniają nie tylko ciszę i spokój, ale także poprawiają komfort użytkowania pomieszczeń. Wyobraź sobie, że w Twoim domu panuje cisza, nawet gdy obok biegnie ruchliwa ulica.

Płyty fasadowe to kolejna specjalizacja, która wykorzystuje unikalne właściwości Panele z wełny mineralnej. Są to sztywne płyty, przeznaczone do ocieplania ścian zewnętrznych metodą lekką suchą lub mokrą. Zapewniają doskonałą izolację termiczną, chroniąc budynek przed utratą ciepła zimą i przegrzewaniem latem. Dodatkowo, dzięki swojej paroprzepuszczalności, pozwalają ścianom "oddychać", zapobiegając gromadzeniu się wilgoci. To niezwykle ważne dla zdrowego mikroklimatu wewnątrz budynku.

Różnorodność rodzajów Panele z wełny mineralnej to dowód na ich adaptacyjność i wszechstronność. Od odporności na ogień po doskonałe właściwości akustyczne, od lekkiej izolacji po sztywne płyty fasadowe – wełna mineralna zawsze znajduje swoje miejsce, zapewniając bezpieczeństwo, komfort i efektywność energetyczną. Wybór odpowiedniego rodzaju paneli zależy od konkretnych potrzeb projektu i warunków środowiskowych, co tylko podkreśla wagę fachowej wiedzy przy planowaniu izolacji. Nie daj się zwieść; odpowiednia izolacja to serce każdego trwałego i komfortowego budynku.

Zalety i wady paneli z wełny mineralnej

W gąszczu materiałów izolacyjnych, Panele z wełny mineralnej często pojawiają się jako materiał godny zaufania. Ale jak to w życiu bywa, nic nie jest idealne. Czy wełna mineralna jest bez skazy? Przyjrzyjmy się temu zagadnieniu z analitycznym chłodem, rozkładając na czynniki pierwsze jej plusy i minusy. Pamiętajmy, że każda decyzja w budownictwie to kompromis, a wiedza o mocnych i słabych stronach materiału jest kluczowa.

Zacznijmy od zalet, a tych jest niemało. Na pierwszy ogień idzie izolacyjność termiczna, która w przypadku paneli z wełny mineralnej stoi na bardzo wysokim poziomie. Dzięki strukturze, która zatrzymuje powietrze w milionach maleńkich kieszonek, skutecznie hamuje ucieczkę ciepła zimą i zapobiega nagrzewaniu się wnętrza latem. Oznacza to realne oszczędności na ogrzewaniu i klimatyzacji, a to przecież dla wielu z nas jest głównym celem inwestycji w izolację. Kto by nie chciał niższych rachunków za prąd?

Drugą, nie mniej ważną cechą jest niepalność. Wełna mineralna, zarówno skalna, jak i szklana, jest materiałem niepalnym klasy A1, co oznacza, że nie przyczynia się do rozprzestrzeniania ognia i nie wytwarza toksycznego dymu podczas pożaru. W dobie rosnącej świadomości bezpieczeństwa pożarowego, to kolosalna zaleta. Czy jest coś cenniejszego niż spokój ducha, wiedząc, że Twój dom jest bezpieczny?

Kolejnym atutem jest izolacyjność akustyczna. Strukturze wełny mineralnej zawdzięczamy jej zdolność do pochłaniania dźwięków, co znacząco poprawia komfort akustyczny wewnątrz budynku. Idealne rozwiązanie dla tych, którzy mieszkają przy ruchliwej ulicy, mają głośnych sąsiadów, lub po prostu cenią sobie ciszę. Z wełną mineralną możesz zapomnieć o niechcianych decybelach, jakbyś założył najlepsze słuchawki z aktywną redukcją szumów.

Nie możemy pominąć paroprzepuszczalności. Wełna mineralna pozwala ścianom "oddychać", co zapobiega gromadzeniu się wilgoci w przegrodach i ryzyku rozwoju grzybów i pleśni. To niezwykle ważne dla zdrowia mieszkańców i trwałości konstrukcji budynku. Budynek, który może swobodnie oddychać, to zdrowszy i bardziej trwały budynek.

Trwałość i odporność na czynniki biologiczne to kolejne plusy. Wełna mineralna jest odporna na działanie pleśni, grzybów, gryzoni i insektów, co zapewnia jej długotrwałe funkcjonowanie bez utraty właściwości izolacyjnych. Inwestycja, która procentuje przez dziesięciolecia – to brzmi kusząco.

Nadszedł czas na "gorzkie pigułki", czyli wady. Choć zalety przeważają, to warto je znać, aby uniknąć nieprzyjemnych niespodzianek. Jedną z nich jest higroskopijność czyli zdolność do wchłaniania wilgoci. Wprawdzie wełna mineralna ma niski wskaźnik nasiąkliwości, jednak długotrwałe narażenie na wilgoć może obniżyć jej właściwości izolacyjne. Zatem, montaż musi być wykonany starannie, by chronić ją przed wodą. Pamiętaj, "Sucho to klucz do sukcesu izolacji".

Kolejną kwestią jest trudność w obróbce i montażu. Wełna mineralna może podrażniać skórę, oczy i drogi oddechowe ze względu na swoje włóknistą strukturę. Dlatego też niezbędne jest stosowanie odpowiednich środków ochrony osobistej – rękawic, okularów i masek. Nikt nie chce, żeby swędziało go całe ciało po pracy, prawda? Ale z drugiej strony, świadomy wykonawca wie, jak się chronić.

Mimo wszystko, to nie jest materiał, który da się tak po prostu przeciąć nożem kuchennym. Wymaga precyzji, odpowiednich narzędzi i przestrzegania zasad bezpieczeństwa. To jest tak, jak z krojeniem diamentu – potrzebujesz odpowiednich narzędzi, żeby wszystko poszło gładko.

Koszt zakupu może być wyższy niż w przypadku innych materiałów izolacyjnych, jak na przykład styropian. Jednakże, patrząc na długofalowe korzyści wynikające z oszczędności energii i trwałości, inwestycja ta zazwyczaj się zwraca. To jak z zakupem dobrego samochodu – początkowo wyższy koszt, ale później mniejsze wydatki na paliwo i serwis.

Ostatecznie, decyzja o wyborze paneli z wełny mineralnej powinna być podyktowana szczegółową analizą potrzeb i warunków danego projektu. Czy Panele z wełny mineralnej są idealne? Pewnie nie w 100%, ale ich liczne zalety w połączeniu z odpowiednim podejściem do potencjalnych wad, czynią je jednym z najbardziej efektywnych i bezpiecznych rozwiązań na rynku izolacji. Odpowiedzialne budownictwo to świadome wybory, a wełna mineralna daje wiele powodów, by się nad nią poważnie zastanowić.

Montaż paneli z wełny mineralnej krok po kroku

W erze rosnącej świadomości ekologicznej i ekonomicznej, coraz więcej osób zwraca uwagę na efektywność energetyczną swoich domów. Kluczem do sukcesu jest nie tylko wybór odpowiedniego materiału, ale i jego profesjonalny montaż. W przypadku Paneli z wełny mineralnej, proces ten jest ściśle określony, a jego poprawność decyduje o trwałości i skuteczności całej izolacji. Przyjrzyjmy się, jak to zrobić krok po kroku, aby uniknąć kosztownych błędów i cieszyć się ciepłym i cichym domem.

Zanim w ogóle pomyślimy o chwyceniu za narzędzia, musimy się odpowiednio przygotować. To fundament, bez którego cała reszta może się rozsypać. Sprawdź dokładnie powierzchnię, na której będziesz montować panele. Czy jest czysta, sucha i równa? Odpryski tynku, kurz, brud – wszystko to musi zniknąć. Napraw wszelkie ubytki, bo nawet najmniejsza nierówność może skutkować nieszczelnością izolacji. To jak z przygotowaniem płótna pod obraz – im lepiej przygotowane, tym lepszy efekt końcowy.

Nie zapomnij o odpowiednich narzędziach! Przygotuj sobie noże do cięcia wełny mineralnej (najlepiej te z długim, ząbkowanym ostrzem), poziomnicę, miarkę, wiertarkę, młotek, oraz co najważniejsze – środki ochrony osobistej. Maski na pył, okulary ochronne, rękawice i długie rękawy to absolutny must-have. Włókna wełny mineralnej, choć nieszkodliwe dla zdrowia po zainstalowaniu, podczas obróbki mogą podrażniać skórę i drogi oddechowe. "Bezpieczeństwo przede wszystkim" to nie tylko puste słowa.

Kiedy podłoże jest gotowe, a Ty odpowiednio zabezpieczony, przystępujemy do rozmierzenia i cięcia paneli. Zawsze mierzymy dwa razy, tniemy raz – ta stara zasada ma tutaj kluczowe znaczenie. Panele muszą idealnie pasować do izolowanej powierzchni, bez szpar i mostków termicznych. Cięcie wykonuj na stabilnej powierzchni, używając specjalnego noża do wełny. Pamiętaj, aby panel leżał na twardym podłożu, a ostrze prowadzić zdecydowanym ruchem. Precyzja w tym etapie to oszczędność materiału i gwarancja skuteczności.

Montaż właściwy zaczynamy od naniesienia kleju. W zależności od systemu, możesz używać kleju dyspersyjnego lub cementowego. Klej nanosi się na całą powierzchnię panelu lub metodą pasmowo-punktową – to zależy od producenta i konkretnego systemu. Ważne, aby klej pokrywał przynajmniej 60% powierzchni panelu. To jest jak z cementowaniem cegieł – musisz zapewnić odpowiednie wiązanie.

Następnie dociskamy panele do ściany. Równomierny nacisk jest kluczowy, aby klej dobrze związał i panel przylegał całą powierzchnią do podłoża. Użyj poziomicy, aby upewnić się, że panele są układane równo. Pamiętaj o zachowaniu tzw. "mijankowego" układu paneli, czyli przesuwaniu kolejnych rzędów, tak jak w przypadku cegieł. To wzmacnia całą konstrukcję i zapobiega powstawaniu pionowych spoin.

Po wstępnym związaniu kleju (zazwyczaj po 24-48 godzinach), następuje kołkowanie. To dodatkowe mechaniczne mocowanie, które zapewnia trwałość izolacji, szczególnie w przypadku cięższych paneli fasadowych lub na nierównych podłożach. Liczba i rozmieszczenie kołków zależy od zaleceń producenta i obciążeń wiatrowych, ale zazwyczaj stosuje się 4-6 kołków na metr kwadratowy. Kołek powinien przejść przez wełnę i głęboko zakotwić się w ścianie, co zapewnia maksymalną stabilność. Nie oszczędzaj na kołkach – to inwestycja w stabilność na lata.

Kolejnym krokiem jest gruntowanie i nałożenie warstwy zbrojącej. Po zamocowaniu paneli, na ich powierzchnię nanosi się warstwę kleju z zatopioną siatką z włókna szklanego. Siatka ta zapobiega pękaniu tynku i stanowi doskonałe podłoże pod kolejne warstwy wykończeniowe. To jak zbrojenie betonu – nadaje całości wytrzymałość i odporność na uszkodzenia mechaniczne. Zawsze sprawdzaj, czy siatka jest zatopiona w kleju i czy nie ma zagnieceń.

Po wyschnięciu warstwy zbrojącej, powierzchnia jest gotowa na gruntowanie i nałożenie tynku zewnętrznego – mineralnego, akrylowego, silikonowego, lub silikatowego, w zależności od preferencji i wymagań projektowych. Oczywiście tynk musi być dobrany odpowiednio do warunków atmosferycznych i rodzaju ściany. A pamiętaj – w zależności od tego, czy masz tynk mineralny czy jakiś inny, ważne są odpowiednie techniki nakładania, żeby nie było później, że "wygląda to jakby ktoś robił to po raz pierwszy".

Montaż paneli z wełny mineralnej to proces, który wymaga precyzji, cierpliwości i przestrzegania zasad bezpieczeństwa. To nie jest zadanie dla amatorów, jeśli zależy nam na perfekcyjnym efekcie i trwałości izolacji. Pamiętajmy, że każda szczelina czy błąd w montażu to potencjalny mostek termiczny, który niweczy wysiłek i zmniejsza skuteczność izolacji. Zatem, bądź skrupulatny i sumienny. To inwestycja na lata, która zwróci się w postaci niższych rachunków i większego komfortu życia. Niczym najlepszy strażak – zawsze na posterunku i gotów do akcji.

Koszt zakupu paneli z wełny mineralnej w 2025 roku

Gdy na horyzoncie pojawia się rok 2025, wielu z nas zaczyna analizować potencjalne wydatki związane z budową lub modernizacją nieruchomości. Inwestycja w izolację termiczną to nie kaprys, lecz konieczność – zwłaszcza w obliczu wciąż rosnących cen energii i zmieniających się regulacji. Właśnie dlatego warto zastanowić się, ile będzie kosztował zakup paneli z wełny mineralnej, jednego z najbardziej efektywnych materiałów izolacyjnych. Zbadajmy tę kwestię z analityczną precyzją, bazując na danych i rynkowych trendach, bo przecież nikt nie lubi być zaskakiwany rachunkami.

Na początku warto zaznaczyć, że ceny materiałów budowlanych są dynamiczne i zależą od wielu czynników. Globalna koniunktura gospodarcza, dostępność surowców, koszty transportu, kursy walut, a nawet popyt na konkretne produkty – to wszystko ma wpływ na ostateczną cenę w punkcie sprzedaży. Nie ma zatem jednej, sztywnej ceny, którą moglibyśmy zabetonować na najbliższy rok. Niemniej jednak, możemy pokusić się o oszacowania i nakreślenie pewnych widełek. Pamiętajmy, że mówimy o rynkowych prognozach, a nie o wyrokach boskich.

Średnie ceny za metr kwadratowy paneli z wełny mineralnej mogą wahać się w 2025 roku od kilkunastu do nawet stu kilkudziesięciu złotych. Wszystko zależy od producenta, grubości panelu, jego parametrów technicznych (takich jak współczynnik przewodzenia ciepła lambda) oraz specjalistycznego przeznaczenia. Czy szukasz rozwiązania do dachu, ściany, poddasza, czy może płyty akustyczne? To ma znaczenie.

Dane, które możemy wziąć pod uwagę, kształtują się następująco:

-

Panele z wełny mineralnej o grubości 5 cm (np. do ścianek działowych) – mogą kosztować około 16,00 zł - 28,00 zł za m2.

-

Panele z wełny mineralnej o grubości 10 cm (uniwersalne, np. na poddasza) – cena może wynosić od 28,00 zł do 40,00 zł za m2.

-

Panele z wełny mineralnej fasadowe o grubości 15 cm (do izolacji zewnętrznej) – spodziewajmy się cen rzędu 40,00 zł - 85,00 zł za m2.

-

Panele z wełny mineralnej o podwyższonej gęstości, akustyczne lub techniczne (do zastosowań specjalistycznych) – tu ceny mogą szybować od 51,00 zł do nawet 149,00 zł za m2, w zależności od specyficznych parametrów.

Warto podkreślić, że podane ceny to często ceny katalogowe lub orientacyjne. W praktyce, przy większych zamówieniach, możliwe jest uzyskanie korzystnych rabatów. Podobnie, cena może się różnić w zależności od dostawcy – lokalnego składu budowlanego, dużej sieci marketów DIY, czy sklepu internetowego. Pamiętaj, "Porównuj oferty, zanim podejmiesz decyzję".

Inwestując w Panele z wełny mineralnej, nie kupujesz jedynie metrów kwadratowych materiału, ale kupujesz spokój, komfort i realne oszczędności na przestrzeni lat. Rachunki za ogrzewanie zimą i chłodzenie latem znacząco maleją, a wartość nieruchomości wzrasta. Długoterminowa perspektywa jest tutaj kluczowa, ponieważ koszt zakupu to jednorazowy wydatek, a korzyści finansowe i użytkowe będą generowane przez dziesięciolecia.

Analizując rynek, prognozuje się stabilizację cen po zawirowaniach z poprzednich lat, choć nadal może występować presja inflacyjna. Rosnące koszty pracy, energii niezbędnej do produkcji wełny, oraz koszty transportu mogą wpływać na ostateczną cenę. Jest to swego rodzaju "ciągnąca lina" między kosztami produkcji a chęcią utrzymania konkurencyjności na rynku.

Dodatkowo, rosnące wymogi dotyczące efektywności energetycznej budynków w Unii Europejskiej mogą zwiększyć popyt na wysokiej jakości materiały izolacyjne, co również może wpłynąć na ich ceny. Zawsze opłaca się być na bieżąco z przepisami, bo to one często dyktują tempo zmian na rynku materiałów budowlanych.

Kupowanie Paneli z wełny mineralnej w 2025 roku to strategiczna decyzja, która powinna być poprzedzona dokładnym rozeznaniem. Ostateczna cena zależy od wielu czynników, ale jedno jest pewne: inwestycja w dobrą izolację zawsze się opłaca. To nie tylko kwestia finansowa, ale i komfortu oraz świadomości, że nasz dom jest solidnie zabezpieczony. Czyż to nie brzmi jak dobra transakcja? Pamiętaj, że inwestycja w dom, to inwestycja w Ciebie.

Q&A

P: Jakie są główne zastosowania paneli z wełny mineralnej?

O: Panele z wełny mineralnej są wszechstronnym materiałem izolacyjnym, wykorzystywanym do ocieplania ścian (zarówno zewnętrznych, jak i działowych), dachów, poddaszy, stropów oraz podłóg. Są również cenione za swoje właściwości akustyczne i przeciwpożarowe, co sprawia, że znajdują zastosowanie w budynkach mieszkalnych, przemysłowych i użyteczności publicznej, np. w studiach nagraniowych czy obiektach, gdzie bezpieczeństwo pożarowe jest priorytetem.

P: Czy panele z wełny mineralnej są odporne na ogień?

O: Tak, to jedna z ich kluczowych zalet. Panele z wełny mineralnej, zarówno skalnej, jak i szklanej, są materiałem niepalnym klasy A1. Oznacza to, że nie przyczyniają się do rozprzestrzeniania ognia, nie wytwarzają toksycznego dymu i mogą wytrzymać bardzo wysokie temperatury bez topnienia, co znacząco zwiększa bezpieczeństwo pożarowe budynku.

P: Czy montaż paneli z wełny mineralnej jest skomplikowany?

O: Montaż wymaga precyzji i przestrzegania określonych zasad, ale nie jest skomplikowany dla osoby z podstawową wiedzą budowlaną. Ważne jest odpowiednie przygotowanie podłoża, stosowanie właściwych narzędzi i środków ochrony osobistej. Precyzyjne cięcie i dociskanie paneli oraz stosowanie kołkowania (w zależności od systemu) zapewniają trwałość i skuteczność izolacji.

P: Jakie są szacunkowe koszty paneli z wełny mineralnej w 2025 roku?

O: W 2025 roku ceny paneli z wełny mineralnej będą się wahać w zależności od grubości i przeznaczenia. Orientacyjnie: panele o grubości 5 cm mogą kosztować około 16-28 zł/m², 10 cm to 28-40 zł/m², a panele fasadowe 15 cm to wydatek rzędu 40-85 zł/m². Panele specjalistyczne, np. akustyczne, mogą osiągać ceny od 51 do 149 zł/m². Należy pamiętać, że są to wartości prognozowane, a faktyczne ceny mogą różnić się w zależności od producenta i punktu sprzedaży.

P: Czy wełna mineralna wchłania wilgoć?

O: Wełna mineralna charakteryzuje się niską nasiąkliwością i jest paroprzepuszczalna, co pozwala ścianom "oddychać" i zapobiega gromadzeniu się wilgoci w przegrodach. Jednakże, długotrwałe narażenie na bezpośrednie działanie wody może obniżyć jej właściwości izolacyjne. Dlatego kluczowe jest prawidłowe zabezpieczenie izolacji przed wilgocią podczas montażu i eksploatacji.