Jaka Folia Pod Styropian Do Podłogi w 2025 Roku? Poradnik Wyboru

Kiedy stajesz przed wyzwaniem zbudowania solidnej i trwałej podłogi, szybko zdajesz sobie sprawę, że diabeł tkwi w szczegółach. Na liście niezbędnych materiałów pojawia się folia – ten niby prosty element, którego rola jest absolutnie kluczowa. Rodzi się pytanie: Jaka folia pod styropian będzie tą właściwą, gwarantującą spokój na lata? Krótka odpowiedź brzmi: folia budowlana czarna o grubości 0,3mm z atestem jest wyborem, który minimalizuje ryzyko i zapewnia optymalną ochronę dla Twojej posadzki.

- Dlaczego Grubość 0,3 mm Jest Kluczowa?

- Rola Atestu ITB w Wyborze Folii

- Funkcje Folii Pod Styropianem: Izolacja i Separacja

- Trwałość i Odporność Folii Atestowanej

Analiza dostępnych na rynku produktów budzi często wiele pytań. Przyjrzyjmy się kluczowym parametrom, które decydują o rzeczywistej wartości folii stosowanej pod warstwą izolacyjną. Odporność na uszkodzenia mechaniczne, bariera dla wilgoci czy trwałość w zmiennych warunkach środowiskowych to nie marketingowe hasła, ale fundamenty, na których opiera się stabilność całego systemu podłogowego. Tabela poniżej zestawia typowe cechy folii, pozwalając zderzyć oczekiwania z konkretnymi właściwościami, jakie powinien posiadać solidny materiał.

| Parametr | Podstawowa Folia Budowlana (np. 0.2 mm bez atestu) | Standardowa Folia Budowlana Czarna (0.3 mm bez atestu) | Folia Budowlana Czarna Atestowana (0.3 mm z atestem ITB) |

|---|---|---|---|

| Grubość nominalna | 0.2 mm | 0.3 mm | 0.3 mm |

| Wytrzymałość na rozdarcie (wzdłuż/w poprzek) | Niska (< 100 N) | Średnia (ok. 150 N) | Wysoka (> 200 N) - wg norm atestacyjnych |

| Wytrzymałość na przebicie (punkcja statyczna) | Niska (< 10 kg) | Średnia (ok. 15 kg) | Wysoka (> 20 kg) - wg norm atestacyjnych |

| Wodoszczelność | Deklarowana, lecz często niesprawdzona w standardowych testach. Ryzyko mikroporów. | Zazwyczaj dobra przy ostrożnym montażu. Ryzyko nieszczelności na zakładach. | Sprawdzona i gwarantowana w testach wg norm atestacyjnych. Minimalne ryzyko penetracji. |

| Odporność na promieniowanie UV | Zazwyczaj bardzo niska lub brak. Szybka degradacja na słońcu. | Ograniczona. Może ulec degradacji przy dłuższej ekspozycji. | Często badana w procesie atestacji, potwierdzona odporność (np. na kilka miesięcy). |

| Cena za m² (orientacyjna) | Niska | Średnia | Nieznacznie wyższa od standardowej 0.3 mm. |

Przyglądając się danym zawartym w tabeli, staje się jasne, że pozorna oszczędność przy wyborze cienkiej folii lub materiału bez atestu może w dłuższej perspektywie okazać się wyjątkowo kosztowna. Kluczowe parametry, takie jak odporność na rozdarcie czy przebicie, znacząco różnią się w zależności od produktu, mając bezpośrednie przełożenie na jego funkcjonalność na placu budowy oraz trwałość w gotowej konstrukcji. Zabezpieczenie, które ma chronić izolację termiczną i konstrukcję podłogi przed wilgocią i uszkodzeniami, musi samo wykazywać się ponadprzeciętną wytrzymałością, by sprostać trudnym warunkom montażu i wieloletniej eksploatacji pod znacznych obciążeń.

Dlaczego Grubość 0,3 mm Jest Kluczowa?

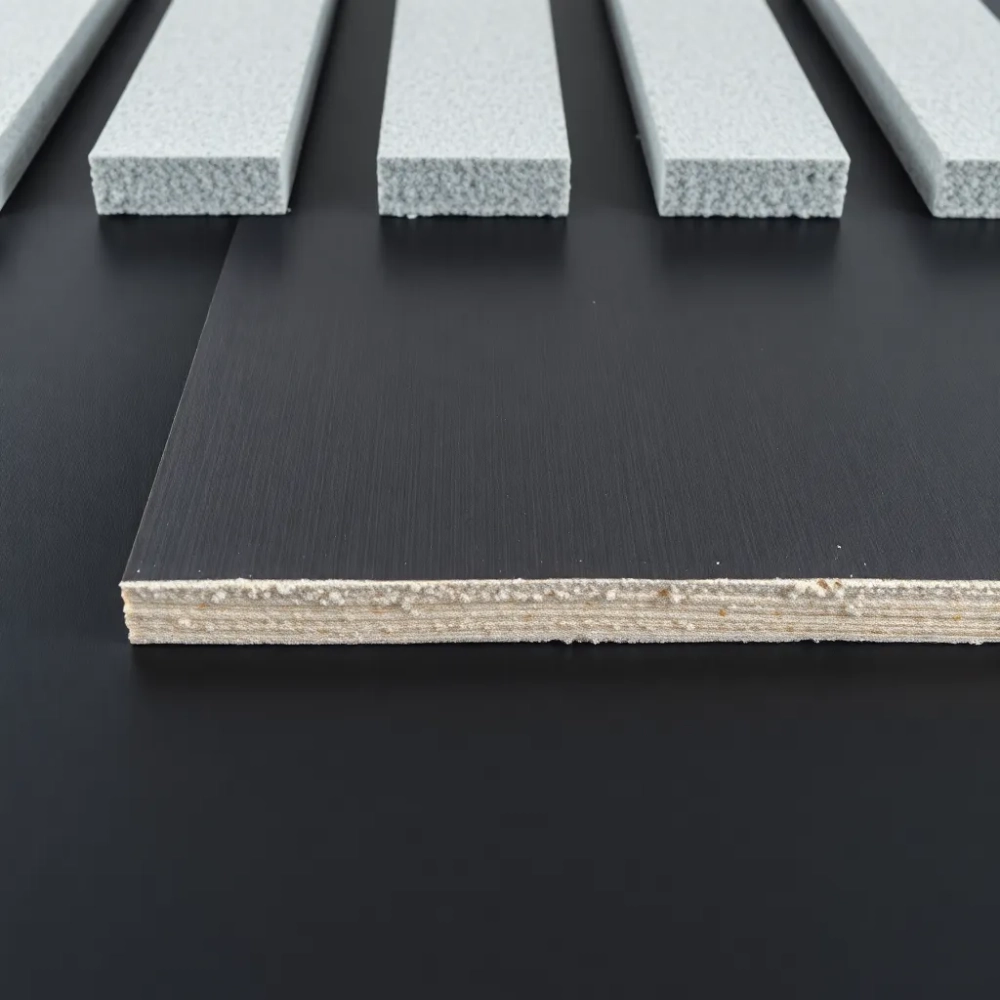

Na pierwszy rzut oka różnica między folią o grubości 0,2 mm a 0,3 mm może wydawać się marginalna, zaledwie dziesięć setnych milimetra – kropla w morzu potrzeb, chciałoby się rzec. Jednak w świecie materiałów budowlanych, a zwłaszcza polimerowych barier, ta pozornie niewielka wartość ma kolosalne znaczenie, wręcz decydując o być albo nie być całego systemu podłogowego. Dlaczego tak? Grubość jest bezpośrednio skorelowana z ilością surowca użytego do produkcji, co przekłada się wprost na mechaniczne właściwości produktu: wytrzymałość, sztywność i odporność na fizyczne naprężenia.

Zobacz także: Styropian z folią aluminiową 2cm | Skuteczna Izolacja 2025

Wyobraźmy sobie typowy dzień na budowie: po wylaniu płyty betonowej czy przygotowaniu odpowiedniej podsypki, przychodzi moment układania izolacji. Zanim jednak styropian trafi na swoje miejsce, rozkładamy folię. Ta czynność nie odbywa się w sterylnych warunkach laboratorium, ale na podłożu, które często jest nierówne, mogą na nim leżeć drobne kamienie, okruchy betonu, kawałki drutu zbrojeniowego czy inne nieprzyjemne niespodzianki. Przesuwający się but robotnika, kładziona płyta styropianowa, a nawet ciężar własny folii i unoszący ją wiatr mogą błyskawicznie uszkodzić zbyt cienki materiał.

Folia budowlana o grubości 0,3 mm jest, mówiąc wprost, solidniejsza. Jej zwiększona grubość sprawia, że jest znacznie mniej podatna na przypadkowe przetarcia i przebicia w kontakcie z ostrzejszymi elementami podłoża. Działa to na zasadzie amortyzacji – grubsza warstwa plastiku ma większą zdolność do rozproszenia siły punktowego nacisku, zanim dojdzie do pęknięcia materiału. To trochę jak z ubiorem roboczym – grubszy materiał po prostu lepiej chroni przed otarciami i przedarciem w kontakcie z szorstkimi powierzchniami czy ostrymi krawędziami narzędzi.

Co więcej, folia o grubości 0,3 mm wykazuje większą sztywność. Choć wciąż jest elastyczna i można ją łatwo rozwinąć z rolki, ta dodatkowa sztywność ułatwia jej układanie na większych powierzchniach. Mniej się marszczy, lepiej przylega do podłoża (redukując ryzyko powstawania pustych przestrzeni pod folią), a co najważniejsze, jest mniej podatna na zwijanie czy przemieszczanie się podczas dalszych prac – układania styropianu, a następnie zbrojenia i wylewania posadzki. To oszczędza czas i nerwy ekipy budowlanej, a także minimalizuje ryzyko błędów montażowych.

Zobacz także: Folia na chudziak czy styropian: co wybrać?

Zwiększona grubość folii 0,3 mm przekłada się również na lepszą odporność na rozciąganie i ścieranie. Na placu budowy materiały często są przenoszone, rozwijane z rolek w niezbyt delikatny sposób, przeciągane po różnych powierzchniach. Cienka folia w takich warunkach szybko ulegnie uszkodzeniom liniowym, które choć pozornie małe, stanowią punkty wejścia dla wilgoci. W grubszym materiale takie naprężenia są lepiej rozłożone, a nawet jeśli dojdzie do powierzchniowego uszkodzenia, grubsza warstwa zapobiega jego przenikaniu na drugą stronę.

Nie można również zapomnieć o roli, jaką folia pełni podczas wylewania właściwej warstwy posadzki – czy to jastrychu cementowego, czy anhydrytowego. Mokry beton czy jastrych wywiera znaczny nacisk hydrostatyczny, próbując przecisnąć się przez każdą możliwą szczelinę. Cienka folia poddana takiemu ciśnieniu, zwłaszcza w miejscu styku z nierównym podłożem lub przy zakładach, jest znacznie bardziej narażona na deformację, a w skrajnych przypadkach nawet na pęknięcie pod naporem płynnego materiału. Grubość 0,3 mm stanowi znacznie solidniejszą barierę, która stabilnie utrzyma ciężar i napór wylewki, zapewniając jej prawidłowe wiązanie i zapobiegając przesiąkaniu zaczynu cementowego do warstwy styropianu.

Zastanówmy się nad kosztem. Różnica w cenie za metr kwadratowy między folią 0,2 mm a 0,3 mm, a nawet atestowaną 0,3 mm, jest w kontekście całkowitych kosztów budowy metra kwadratowego podłogi (styropian, zbrojenie, wylewka, wykończenie) dosłownie marginalna. Zazwyczaj mowa o kilku-kilkunastu złotych na rolce czy symbolicznej kwocie na metrze kwadratowym. Włożenie tego minimalnego dodatkowego budżetu w folię o potwierdzonej grubości i jakości jest ubezpieczeniem od znacznie droższych problemów w przyszłości: naprawy zawilgoconej izolacji, osiadającej posadzki, czy usuwania skutków kapilarnego podciągania wilgoci.

Zobacz także: Folia na chudziaka pod styropian – jak układać?

Podsumowując (ale nie podsumowując w dziale jako podsumowanie całego rozdziału), 0,3 mm to nie tylko liczba, to gwarancja, że folia spełni swoje zadanie jako solidna bariera i warstwa separacyjna przez cały okres eksploatacji podłogi. To standard, który minimalizuje ryzyko i zapewnia spokój umysłu, że jeden z kluczowych elementów systemu podłogowego nie zawiedzie pod ciężarem codzienności, a co gorsza, trudnych warunków budowy. Inwestycja w tę grubszą warstwę ochronną to decyzja podyktowana pragmatyzmem i doświadczeniem wielu fachowców, którzy widzieli skutki wyboru materiałów na zasadzie "jakoś to będzie". W budownictwie rzadko "jakoś" oznacza "dobrze".

Rola Atestu ITB w Wyborze Folii

W gąszczu produktów budowlanych, gdzie każdy producent deklaruje najwyższą jakość swojego wyrobu, pojawiają się oznaczenia, które mają nam, inwestorom i wykonawcom, pomóc w dokonaniu właściwego wyboru. Jednym z kluczowych znaków na foliach budowlanych stosowanych pod posadzki jest Atest Instytutu Techniki Budowlanej (ITB). Jego obecność to znacznie więcej niż tylko pieczątka na opakowaniu; to świadectwo, że dany produkt został poddany rygorystycznym testom i badaniom prowadzonym przez niezależną, notyfikowaną instytucję, spełniającą najwyższe normy europejskie. Bez cienia wątpliwości, folia z oznaczeniem ITB jest atestowana i sprawdzana przez ekspertów.

Zobacz także: Folia pod styropian na stropie nieużytkowym - Czy jest potrzebna?

Czym tak naprawdę zajmuje się ITB w kontekście folii budowlanych? Instytut przeprowadza szczegółowe testy laboratoryjne, weryfikujące parametry kluczowe dla funkcjonalności i trwałości folii w zastosowaniach budowlanych. Badana jest między innymi wodoszczelność – nie tylko statyczna, ale często pod ciśnieniem, symulującym realne warunki na budowie czy długotrwały kontakt z wilgocią. Sprawdzana jest wytrzymałość mechaniczna: odporność na rozciąganie, rozdzieranie oraz, co niezwykle ważne przy foliach pod posadzki, odporność na przebicie punktowe, które symuluje nacisk kamieni czy nierówności podłoża.

Jednym z mniej oczywistych, ale fundamentalnych aspektów badanych w procesie atestacji, jest trwałość folii, zwłaszcza w kontekście odporności na procesy starzenia. Czy folia zachowa swoje właściwości przez dziesiątki lat, pozostając niewidocznym, ale niezbędnym elementem podłogi? Atest często obejmuje testy przyspieszonego starzenia, np. badanie odporności na promieniowanie UV czy działanie podwyższonej temperatury i wilgotności. To krytyczne, szczególnie gdy folia czeka na montaż na nasłonecznionym placu budowy przez jakiś czas.

Posiadanie atestu ITB daje nam gwarancję spełnienia norm jakościowych przez folię. Nie jest to jedynie deklaracja producenta, ale potwierdzenie przez niezależnego eksperta, że produkt spełnia określone, wysokie standardy techniczne i użytkowe. W praktyce oznacza to, że kupując folię z atestem ITB, minimalizujemy ryzyko zakupu produktu, który nie zapewni odpowiedniej ochrony przed wilgocią, okaże się kruchy podczas montażu, czy straci swoje właściwości barierowe w ciągu kilku lat od instalacji.

Zobacz także: Styropian z folią 1cm: Zastosowanie i Ceny 2025

Nie ma co ukrywać, folia atestowana jest zazwyczaj droższa od swojego nieatestowanego odpowiednika, nawet przy tej samej grubości nominalnej 0,3 mm. Z czego wynika ta różnica w cenie? Po pierwsze, z lepszej jakości surowców – do produkcji folii o wysokiej trwałości i odporności potrzeba czystego polietylenu o odpowiedniej gęstości, stabilizatorów (np. przeciw UV), plastyfikatorów, które utrzymują elastyczność w szerokim zakresie temperatur. Tanie folie często są produkowane z regranulatów gorszej jakości lub zawierają domieszki, które negatywnie wpływają na ich właściwości.

Po drugie, koszt atestacji samego produktu to inwestycja, którą producent musi ponieść. Proces ten wiąże się z opłatami za badania, inspekcje produkcyjne i utrzymanie ważności certyfikatu. Te koszty są naturalnie wliczane w cenę produktu końcowego. Jednakże, patrząc na cenę m2 podłogi w jej całości – od podsypki, przez izolację, wylewkę, aż po warstwę wykończeniową – koszt folii, nawet tej atestowanej, stanowi dosłownie ułamek procenta. Stosując folię w budownictwie mieszkaniowym, gdzie oczekuje się trwałości konstrukcji na dziesiątki lat, powinniśmy bezwzględnie starać się stosować folię atestowaną.

Kupowanie folii bez atestu ITB, opierając się jedynie na deklaracji grubości, to jak kupowanie kota w worku. Nie mamy pewności, czy deklarowana grubość rzeczywiście odpowiada rzeczywistej na całej powierzchni rolki, czy materiał nie jest mieszanką wątpliwej jakości surowców, która szybko ulegnie degradacji. Wiele tanich folii szybko kruszeje pod wpływem słońca jeszcze przed montażem, staje się sztywna i łamliwa w niskich temperaturach, a ich wodoszczelność bywa tylko iluzoryczna z powodu mikronieszczelności produkcyjnych.

Przypadki z życia wzięte dobitnie pokazują wagę atestu. Zdarzało nam się widzieć podłogi, gdzie z pozoru solidna folia rozłożona przed laty, przy okazji prac remontowych okazywała się spękana i przepuszczalna, mimo że nigdy nie była bezpośrednio eksponowana na zewnątrz czy w słońcu. Dlaczego? Niska jakość surowców i brak atestu potwierdzającego trwałość folii w kontakcie ze środowiskiem budowlanym (np. alkalicznym betonem) zrobiły swoje. Naprawa takiej usterki wiąże się z kuciem posadzki, usuwaniem starej izolacji i wymianą wszystkiego od nowa – koszty idą w tysiące złotych za metr kwadratowy. To jest agresywna kalkulacja ryzyka.

Atest ITB to nie tylko potwierdzenie właściwości technicznych, ale również ułatwienie w relacjach z ekipą wykonawczą czy inspektorem nadzoru. Materiał z atestem to dla nich jasny sygnał, że inwestor dba o jakość i stosuje sprawdzone rozwiązania. Eliminuje to dyskusje o adekwatności materiału i stanowi element budowania zaufania między stronami procesu budowlanego. Atestowana folia 0,3 mm to nie tylko lepszy produkt, ale i gwarancja spełnienia kluczowych funkcji, bez obaw o przyszłe problemy wynikające z niedopowiedzeń producenta.

Inwestycja w folię budowlaną z atestem ITB to minimalny wydatek w skali całej budowy, który chroni przed ogromnym ryzykiem kosztownych awarii spowodowanych przez wilgoć. To jest punkt, na którym nie warto oszczędzać, jeśli traktujemy budowany obiekt poważnie i myślimy o jego trwałości w perspektywie dziesięcioleci. Atestowana, gruba folia to fundament niewidzialny, ale absolutnie krytyczny dla zdrowia i długowieczności każdej podłogi na gruncie czy stropie z izolacją.

Funkcje Folii Pod Styropianem: Izolacja i Separacja

Kiedy mówimy o podłodze na gruncie lub stropie z izolacją termiczną wykonaną ze styropianu, folia rozkładana bezpośrednio pod płytami izolacyjnymi pełni co najmniej dwie fundamentalne, absolutnie kluczowe role. Często są one sprowadzane do jednego mianownika "ochrona", ale warto rozbić je na czynniki pierwsze, by w pełni zrozumieć wagę tego materiału w całym systemie. Pierwszą i chyba najbardziej oczywistą funkcją jest bariera przeciwwilgociowa, a drugą, równie istotną, warstwa separacyjna, często określana mianem ślizgowej w przypadku podłóg pływających. Jest to dodatkowa w najprostszy sposób wykonana izolacja pozioma.

Zacznijmy od wilgoci, największego wroga konstrukcji budowlanych. W przypadku podłóg na gruncie problemem jest kapilarne podciąganie wody z głębszych warstw ziemi. Mimo warstwy piasku, kruszywa czy nawet chudego betonu, wilgoć zawsze szuka drogi w górę. Bez skutecznej, szczelnej bariery, woda w postaci ciekłej lub pary wodnej nieuchronnie docierałaby do warstwy izolacji termicznej – styropianu. Ochrona przed wilgocią i wodą, którą zapewnia folia, jest tu absolutnie krytyczna.

Styropian, czy to XPS (polistyren ekstrudowany) czy EPS (polistyren spieniony), jest doskonałym izolatorem, ale tylko wtedy, gdy pozostaje suchy. Wilgoć, która wnika w jego strukturę (nawet w minimalnym stopniu) lub, co gorsza, kondensuje się na jego powierzchni w postaci rosy, znacząco obniża jego właściwości termoizolacyjne. Współczynnik przenikania ciepła wilgotnego styropianu jest wielokrotnie gorszy niż suchego. To prosta fizyka – woda przewodzi ciepło znacznie lepiej niż uwięzione w strukturze styropianu powietrze. Jeśli styropian nasiąknie wilgocią z gruntu, cała inwestycja w grubą warstwę izolacji staje się, przynajmniej częściowo, nieefektywna.

Folia budowlana, odpowiednio gruba i wodoszczelna, ułożona szczelnie (co wymaga zakładów i sklejania ich dedykowaną taśmą), tworzy nieprzepuszczalną dla wody i pary wodnej barierę, ochrania styropian. Działa jak membrana – nie pozwala wilgoci gruntowej przedostać się do góry. W ten sposób zapewnia, że styropian pozostaje suchy, zachowując swoje pełne parametry izolacyjności termicznej przez cały okres eksploatacji podłogi. To inwestycja w efektywność energetyczną budynku i komfort cieplny jego mieszkańców.

Drugą, równie ważną funkcją folii, jest jej rola jako warstwy separacyjnej i poślizgowej. Nowoczesne podłogi betonowe czy jastrychowe wykonuje się najczęściej jako tzw. podłogi pływające. Oznacza to, że warstwa wylewki, często ze zbrojeniem (siatka, włókna) i systemem ogrzewania podłogowego, nie jest w żaden sposób trwale związana ani z podłożem (chudy beton, grunt), ani z warstwą izolacji termicznej czy akustycznej pod spodem, ani ze ścianami budynku. Dzieje się to podłogą pływającą; cała masa wylewki "pływa" na warstwie izolacji, dylatowana od ścian i wszelkich pionowych elementów konstrukcyjnych.

Dlaczego to takie ważne? Beton i jastrychy, w procesie wiązania i twardnienia, ulegają skurczowi. Następnie, w trakcie eksploatacji budynku, posadzka poddawana jest cyklom temperaturowym (szczególnie przy ogrzewaniu podłogowym), co powoduje jej rozszerzanie i kurczenie się. Gdyby wylewka była sztywno połączona z podłożem czy izolacją, te ruchy i naprężenia prowadziłyby do powstawania rys i pęknięć na powierzchni, a nawet w całej masie posadzki. To prosta mechanika – siły działające na spętaną masę materiału muszą gdzieś znaleźć ujście, a znajdują je w postaci destrukcyjnych spękań.

Folia ułożona bezpośrednio na styropianie, a pod warstwą jastrychu (często drugą warstwą, jeśli folia na gruncie była pierwsza), pełni rolę separatora i warstwy poślizgowej. Pozwala to wylewce "pracować" swobodnie – kurczyć się i rozszerzać bez przenoszenia tych naprężeń na warstwę izolacji czy podłoża. Działa jak niewidzialna przekładka, która umożliwia niezależne ruchy obu warstw. Dzięki niej naprężenia wewnętrzne w wylewce są rozłożone, a ryzyko niekontrolowanych spękań zredukowane do minimum. To właśnie dlatego tak kluczowe jest staranne układanie folii, szczelne klejenie zakładów i wyprowadzenie jej na ściany do poziomu przyszłej posadzki.

W przypadku podłóg na stropach, folia pełni głównie rolę bariery przed przeciekaniem wilgoci z mokrej wylewki do niżej położonych pomieszczeń lub do warstwy stropu, co mogłoby spowodować zawilgocenie czy uszkodzenia. Dodatkowo, również na stropach, folia 0,3 mm działa jako warstwa separacyjna dla wylewki pływającej. Pełniąc obie te funkcje – bariery przeciwwilgociowej i warstwy separacyjnej/poślizgowej – folia jest nieodzownym elementem każdej nowoczesnej konstrukcji podłogi, zwłaszcza w systemach z ogrzewaniem podłogowym, gdzie ruchy termiczne posadzki są bardziej intensywne.

Pominięcie folii lub użycie produktu niskiej jakości to proszenie się o kłopoty. Skutki to zawilgocenie styropianu (czyli utrata izolacyjności), a w efekcie wyższe rachunki za ogrzewanie i ryzyko pleśni czy grzybów, a także spękanie wylewki (czyli uszkodzenie mechaniczne podłogi, które często wymaga jej zrywania i ponownego wykonania). Inwestycja w solidną folię 0,3 mm z atestem, układaną z należytą starannością (szczególnie szczelne zakłady!), jest absolutnym minimum dla zapewnienia długowieczności i prawidłowego funkcjonowania całej konstrukcji podłogi.

Trwałość i Odporność Folii Atestowanej

Trwałość materiałów budowlanych to aspekt, który w dużej mierze decyduje o długowieczności całej konstrukcji. W przypadku folii stosowanej pod styropianem, mówimy o elemencie, który raz położony, będzie zakryty warstwami izolacji, wylewki i wykończenia, a jego wymiana będzie możliwa tylko kosztem destrukcji całej podłogi. Dlatego właśnie trwałość i odporność folii, zwłaszcza tej atestowanej, nabierają absolutnie kluczowego znaczenia. Nie chcemy przecież, aby niewidzialna warstwa ochronna uległa degradacji po kilku czy kilkunastu latach, narażając styropian i wylewkę na zgubne działanie wilgoci czy utratę stabilności separacyjnej.

Co sprawia, że folia atestowana, zwłaszcza ta o grubości 0,3 mm, jest jeszcze bardziej odporna na pęknięcia i przetarcia, a także charakteryzuje się długowiecznością? Po pierwsze, jak już wspomniano, to jakość surowców. Proces atestacji narzuca na producenta konieczność stosowania materiałów o określonych, wysokich parametrach, a nie przypadkowych mieszanek recyklingowych. Czyste polimery, odpowiednio dobrane, charakteryzują się stabilniejszą strukturą molekularną, mniej podatną na degradację fizyczną i chemiczną w długim okresie.

Kluczowym czynnikiem, który często różni folię atestowaną od nieatestowanej, jest odporność na promieniowanie UV. Nawet jeśli docelowo folia ma być zakryta, na placu budowy nierzadko spędza dni, a czasem tygodnie, eksponowana na słońce. Promieniowanie ultrafioletowe powoduje stopniowe rozbijanie wiązań w strukturze polimerów, co prowadzi do utraty elastyczności, kruchości, a w efekcie do łatwego pękania i rozpadu materiału. Folię na zewnątrz, na słońcu, należy traktować z szacunkiem i wiedzą – tylko produkt odpowiedniej jakości z atestem ITB, który często badany jest na odporność UV w warunkach laboratoryjnych, będzie prawidłowo zachowywał się po otrzymaniu promieniowania UV.

Odporność na czynniki chemiczne to kolejny aspekt. Folia w podłodze na gruncie styka się nie tylko z suchym betonem, ale również z alkalicznym, mokrym zaczynem cementowym podczas wylewania posadzki. Z czasem może również być poddana działaniu wilgoci gruntowej, która bywa agresywna chemicznie. Atestowane folie są badane pod kątem odporności na takie środowiska, co gwarantuje, że materiał nie ulegnie przedwczesnej degradacji chemicznej, zachowując szczelność i wytrzymałość przez lata. Tanie folie mogą wchodzić w reakcję z alkalicznym betonem, co prowadzi do ich osłabienia i pękania.

Wytrzymałość mechaniczna folii atestowanej jest również często wyższa nie tylko w momencie produkcji, ale i po cyklach temperaturowych czy wilgotnościowych. To oznacza, że nawet po zamontowaniu, folia zachowa swoją elastyczność i odporność na rozciąganie czy punktowy nacisk wynikający z ruchów podłogi, czy osiadania budynku. Nie stanie się sztywna i łamliwa na mrozie, ani zbyt miękka i podatna na deformację w letnie upały czy w kontakcie z ciepłą rurą ogrzewania podłogowego (choć to głównie zadanie izolacji).

Praktyka pokazuje, że trwałość folii ma bezpośrednie przełożenie na koszty utrzymania budynku w przyszłości. Problemy z wilgocią pod podłogą są notorycznie trudne i kosztowne do usunięcia. Często wymagają generalnego remontu obejmującego całą konstrukcję podłogi. Taki scenariusz to czarny sen każdego inwestora. Wiele tanich folii, które teoretycznie spełniają podstawową funkcję w dniu montażu, w perspektywie 10-15 lat ulega na tyle znacznej degradacji, że przestaje stanowić skuteczną barierę. To właśnie po tym czasie zaczynają pojawiać się problemy z wilgocią w podłodze, grzybem na ścianach przylegających do zawilgoconej posadzki itp. Atestowana folia została zaprojektowana i przetestowana na znacznie dłuższą perspektywę – często mówi się o trwałości rzędu 50 lat lub więcej w typowych warunkach eksploatacji.

Odporność na uszkodzenia podczas samego montażu – transportu, rozkładania, pracy na folii przed wylewką – jest fundamentalna. Folia atestowana 0,3 mm dzięki swej grubości i potwierdzonej wytrzymałości mechanicznej jest w stanie wytrzymać typowe obciążenia i drobne wypadki budowlane, które nieuchronnie zdarzają się na każdej budowie. Mniejsze ryzyko pęknięcia podczas układania oznacza mniejsze ryzyko ukrytych nieszczelności, które staną się problemem dopiero po latach. To element profesjonalnego podejścia do budowy.

Warto pamiętać, że folie atestowane są dostępne w różnych rozmiarach rolek, co również wpływa na ich trwałość i łatwość montażu. Rolki o większej szerokości (np. 4 metry) minimalizują liczbę zakładów, które zawsze stanowią potencjalny punkt słabości. Użycie atestowanej folii wraz z dedykowaną, atestowaną taśmą do klejenia zakładów (która też charakteryzuje się odpowiednią trwałością i kleistością) to synergia gwarantująca szczelność i długowieczność bariery przeciwwilgociowej. Nie warto oszczędzać na taśmie – najlepsza folia, źle sklejona, straci swoje właściwości.

Podsumowując bez zbędnych podsumowań w dziale, wybierając folię pod styropian, kierowanie się wyłącznie ceną i grubością jest błędem. Kluczem jest atest ITB, który jest potwierdzeniem rzeczywistej trwałości i odporności materiału na czynniki, z którymi przyjdzie mu się mierzyć przez dziesiątki lat. To inwestycja w spokój umysłu i pewność, że fundamenty podłogi, choć niewidzialne, są solidne i nie zawiodą wtedy, gdy nadejdzie wilgoć, ruchy budynku, czy upływ czasu. Atestowana folia 0,3 mm to standard, który chroni przed najgorszymi scenariuszami.

Poniższy wykres prezentuje porównanie kluczowych cech typowych rodzajów folii budowlanych w kontekście zastosowań pod posadzki. Pozwala to wizualnie ocenić, jak różne parametry wpływają na ogólną jakość i adekwatność materiału.