Jak wyrównać styropian na elewacji

Twoja elewacja, niczym wizytówka domu, powinna prezentować się nieskazitelnie, gładko i równo, jednak co zrobić, gdy rzeczywistość ścian odbiega od ideału, a podłoże przypomina raczej pagórkowaty teren? Kluczowe pytanie, przed którym staje wielu inwestorów i wykonawców, brzmi: jak wyrównać styropian na elewacji tak, by ocieplenie było nie tylko estetyczne, ale przede wszystkim trwałe i skuteczne termicznie? Odpowiedź w skrócie tkwi w dobraniu odpowiedniej metody niwelacji nierówności podłoża do ich skali – od zapraw wyrównujących po różnicowanie grubości płyt styropianowych.

- Ocena i przygotowanie stanu ściany przed pracami

- Postępowanie przy niewielkich nierównościach podłoża (do 2 cm)

- Sposoby niwelowania większych nierówności ściany (powyżej 2 cm)

- Rola prawidłowego klejenia i układania płyt styropianowych

Gdy zagłębimy się w specyfikę przygotowania ścian pod system ocieplenia, stajemy przed kluczowymi wyborami metodycznymi, które bezpośrednio wpływają na finalny rezultat i koszty. Analiza dostępnych technik wskazuje, że nie ma uniwersalnego rozwiązania na idealnie gładką elewację, a skuteczność poszczególnych podejść zależy od precyzyjnej diagnozy stanu istniejącej ściany. Podejścia do niwelowania nierówności można z grubsza sklasyfikować według ich zasięgu i głębokości, co przekłada się na zastosowane materiały, nakład pracy i ostateczny koszt.

| Kryterium | Nierówności niewielkie (do ok. 2 cm) | Nierówności większe (powyżej ok. 2 cm) |

|---|---|---|

| Typowy problem | Drobne ubytki, niewielkie "fale" na tynku | Znaczne wgłębienia, wybrzuszenia, wypukłe spoiny murarskie |

| Metoda niwelacji | Zaprawy wyrównujące/szpachlowe | Różnicowanie grubości styropianu |

| Kluczowe materiały | Specjalistyczna zaprawa wyrównująca, grunt | Płyty styropianowe o różnych grubościach, klej |

| Szac. koszt materiałów (za 1m² na ok. 1,5cm nierówności) | ok. 30-50 PLN | ok. 50-100+ PLN (zależnie od potrzebnej gr. styropianu) |

| Szac. czas pracy (za 1m² przygotowania pod klej) | ok. 1-2 godziny (nakładanie + schnięcie) | ok. 1.5-3 godziny (pomiar + cięcie + klejenie) |

| Złożoność prac | Średnia (precyzyjne nakładanie i wyrównanie) | Wysoka (precyzyjne pomiary, cięcie, planowanie) |

| Potencjalne problemy | Pęknięcia przy zbyt grubej warstwie zaprawy, długie schnięcie | Błędy pomiarowe, trudności w dopasowaniu płyt, większa ilość odpadów |

Jak widać z przedstawionej analizy, ścieżka postępowania radykalnie zmienia się w zależności od skali wyzwania. Choć wydawać by się mogło, że „podklejanie” cieńszych warstw styropianu mogłoby rozwiązać problem, to praktyka i zalecenia systemowe jasno wskazują, że ta metoda jest niewskazana i może prowadzić do poważnych problemów z trwałością i mostków termicznych. Skuteczność tkwi w odpowiednim zdiagnozowaniu problemu i zastosowaniu właściwej techniki – albo wypełniania zaprawą lokalnych nierówności, albo strategicznego wykorzystania różnych grubości płyt termoizolacyjnych, co jest często bardziej kosztowne i skomplikowane, ale niezbędne przy większych deformacjach podłoża, zapewniając równą powierzchnię pod finalne warstwy wykończeniowe systemu ETICS.

Ocena i przygotowanie stanu ściany przed pracami

Pierwszym, absolutnie fundamentalnym krokiem na drodze do estetycznej i trwałej elewacji ocieplonej metodą ETICS jest skrupulatna ocena kondycji ściany, na której będziemy pracować; to moment prawdy, który pozwoli uniknąć kosztownych błędów w przyszłości. Prace ociepleniowe powinny być prowadzone wyłącznie na podłożu czystym, suchym, nośnym i przede wszystkim równym – ignorowanie tych wymogów to prosta droga do katastrofy, gdzie system termoizolacyjny zamiast chronić, zacznie odpadać płatami. Zanim chwycimy za pierwszy worek kleju, musimy przeprowadzić swoisty "przegląd techniczny" fasady, co często wymaga więcej zaangażowania, niż początkowo zakładamy.

Zobacz także: Czym wyrównać podłogę pod styropian

Gdy mamy do czynienia z otynkowaną ścianą, której wiek lub jakość tynku budzi jakiekolwiek wątpliwości, niezbędne jest opukanie całej powierzchni młotkiem – nie żartujemy, to prosta i niezwykle skuteczna metoda diagnostyczna stosowana przez doświadczonych fachowców. Dźwięk "głuchy" lub "pusty" świadczy o tym, że tynk utracił adhezję z murem; pod nim powstała pusta przestrzeń, która będzie stanowiła słaby punkt i gwarantowane miejsce przyszłego odspojenia ocieplenia. Każdy fragment, który brzmi niepokojąco, a co dopiero taki, który widać, że się porusza czy ma widoczne pęknięcia, musi zostać bezwzględnie usunięty.

Szczególną uwagę należy poświęcić obszarom wokół otworów okiennych i drzwiowych, gdzie na styku różnych materiałów (mur, ościeżnice, nadproża) często dochodzi do spiętrzenia naprężeń i powstawania pęknięć czy osłabień tynku. Tu problem bywa podwójny: z jednej strony mamy newralgiczne punkty konstrukcji, z drugiej – często trudno dostępne miejsca, wymagające precyzji przy kucia. Właśnie te miejsca, nawet jeśli tynk wydaje się być stabilny, bywają krytyczne dla prawidłowego wykonania systemu ocieplenia; zaniedbanie ich to prosta droga do problemów z pękaniem siatki zbrojącej nad narożnikami okien.

Usuwanie (kucie) luźnego tynku to zadanie wymagające użycia odpowiednich narzędzi – zazwyczaj wystarczy zwykłe dłuto i młotek, choć przy większych powierzchniach sprawdzi się młotowiertarka z przystawką dłutującą, pamiętając jednak, by ustawić ją na mniejszą energię udaru, aby nie zdemolować samej ściany. Po usunięciu każdego niestabilnego fragmentu, kluczowe jest absolutnie pedantyczne oczyszczenie podłoża z wszelkich pyłów i gruzów; resztki starego tynku, piasku czy kurzu tworzą warstwę izolacyjną, która skutecznie zredukuje przyczepność kleju do minimum, a w efekcie nasze starania pójdą na marne.

Zobacz także: Czym wyrównać styropian 2025 - poradnik

Kolejnym etapem przygotowania ściany, często pomijanym, ale kluczowym dla zapewnienia optymalnych warunków pracy i adhezji materiałów, jest gruntowanie podłoża. Gruntowanie ma podwójną rolę: po pierwsze, wiąże pozostały pył i wzmacnia powierzchnię (szczególnie w miejscach, gdzie usunięto tynk i widać goły mur lub jego naprawy), po drugie – redukuje i wyrównuje chłonność podłoża, zapobiegając zbyt szybkiemu oddawaniu wody z kleju do styropianu, co mogłoby pogorszyć jego wiązanie. Wybór gruntu powinien być podyktowany rodzajem podłoża i zaleceniami producenta systemu; do świeżo naprawianych powierzchni mineralnych często stosuje się grunty penetrujące, do stabilnych, lekko chłonnych – uniwersalne.

Temperatura i warunki atmosferyczne to kolejny czynnik, który bezwzględnie wpływa na jakość prac; systemy ociepleń są "wrażliwe" na skrajne temperatury i wilgoć. Optymalny zakres temperatur do prowadzenia prac to od +5°C do +25°C – poniżej +5°C procesy wiązania zapraw zwalniają lub ustają, powyżej +25°C zaprawy schną zbyt szybko, co pogarsza adhezję i zwiększa ryzyko pęknięć. Prace powinny być prowadzone w pogodę bezdeszczową, bez silnego wiatru i nadmiernego nasłonecznienia; słońce, wiatr i deszcz to wrogowie świeżo nałożonych zapraw – słońce i wiatr powodują zbyt szybkie odparowanie wody, deszcz wypłukuje spoiwo. Stosowanie siatek ochronnych na rusztowaniach jest tu formą ubezpieczenia, chroniącą przed skrajnymi warunkami.

Nawet pozornie czysta ściana może wymagać mycia pod ciśnieniem, aby usunąć niewidoczne zabrudzenia, algi, porosty czy resztki farby, które również stanowią warstwę oddzielającą, uniemożliwiającą prawidłowe związanie kleju. Na rynku dostępne są specjalistyczne preparaty do mycia elewacji, a w przypadku porostów – biocydy, które należy stosować zgodnie z instrukcją producenta, dając im czas na zadziałanie, a następnie spłukując czystą wodą. Każdy taki szczegół, każdy usunięty miligram zanieczyszczenia, to krok w stronę zwiększenia pewności, że klej do styropianu spełni swoją rolę w 100%.

Zobacz także: Czym wyrównać strop pod styropian

Szacując koszty etapu oceny i przygotowania, musimy uwzględnić nie tylko cenę materiałów (grunt, zaprawy naprawcze), ale przede wszystkim robociznę; skucie i naprawa tynku na powierzchni, która wymaga dużej interwencji, może pochłonąć nawet 30-80 PLN za metr kwadratowy, w zależności od skomplikowania i zakresu prac. To znaczący wydatek, ale warto pamiętać, że pominięcie tego etapu lub jego wykonanie w sposób niedbały z niemal stuprocentową pewnością zemści się w przyszłości, prowadząc do konieczności kosztownych napraw całego systemu ociepleniowego, co jest jak leczenie złamania bandażem – pozorna oszczędność, która kończy się fatalnie.

Studium przypadku? Wyobraźmy sobie dom jednorodzinny z lat 80., z tynkiem cementowo-wapiennym, który miejscami "puchnie" i odspaja się. Właściciel, chcąc zaoszczędzić, zleca jedynie miejscowe "podłatanie" ubytków i klejenie styropianu bezpośrednio na resztę starego tynku. Przez pierwszy rok wszystko wygląda dobrze. Ale w kolejnym cyklu zimowo-wiosennym, woda dostaje się w miejsca, gdzie tynk był osłabiony, zamarza, powodując dalsze odspojenia, które pod warstwą styropianu postępują znacznie szybciej i na większą skalę. W efekcie po kilku latach cała elewacja zaczyna pękać i "bąblować", a jedynym rozwiązaniem jest demontaż całego systemu, skuwanie całego starego tynku i zaczynanie od nowa – koszt? Co najmniej dwukrotnie wyższy niż wykonanie prac prawidłowo za pierwszym razem. To bolesna lekcja, ale w branży ociepleniowej zasada "spiesz się powoli i zrób to raz a dobrze" jest złotym standardem.

Przygotowanie ściany to także jej wizualna inspekcja – poszukujemy pęknięć konstrukcyjnych, śladów zawilgocenia (od piwnicy, dachu, nieszczelnych rynien, a nawet wewnętrznych problemów instalacyjnych), śladów soli mineralnych ("wykwitów"), które mogą świadczyć o problemach z hydroizolacją lub wilgocią technologiczną. Każdy z tych problemów wymaga innego podejścia i rozwiązania *przed* ociepleniem; ocieplenie ściany wilgotnej to jak zakładanie płaszcza na mokre ubranie – problem pozostaje nierozwiązany, a często nawet pogarsza się, zatrzymując wilgoć w przegrodzie i sprzyjając rozwojowi pleśni i grzybów, które w dłuższej perspektywie degradują zarówno mur, jak i sam system ocieplenia. Diagnoza problemów z wilgocią to zadanie dla specjalisty, często z użyciem mierników wilgotności.

Reasumując (bez podsumowania rozdziału, po prostu płynnie przechodząc dalej), etap oceny i przygotowania podłoża jest nie tylko wstępem do prac, ale ich absolutnym fundamentem. Zaniedbanie tej fazy to jak budowanie domu na ruchomych piaskach – fasada, która miała być ozdobą i ochroną na dekady, staje się źródłem frustracji i kosztownych napraw. To tutaj zapada decyzja o skali potrzebnych napraw, doborze odpowiednich materiałów gruntujących i naprawczych, a także o metodyce dalszych działań, w tym sposobie niwelowania nierówności.

Proces przygotowania podłoża to również kwestia odpowiedniej organizacji pracy – zabezpieczenie okien, drzwi, dachu i wszelkich elementów, które nie powinny zostać zabrudzone ani uszkodzone podczas kucia i mycia. To montaż odpowiedniego rusztowania, zapewniającego bezpieczny i wygodny dostęp do całej powierzchni ściany, co jest absolutnym minimum wymogów BHP na każdej budowie. Wyobraźcie sobie prace na wysokości bez stabilnego podparcia; nie tylko niebezpieczne, ale też uniemożliwiające precyzyjne wykonanie czegokolwiek, a precyzja jest tu kluczem, zwłaszcza przy ocenie i przygotowaniu podłoża, co bezpośrednio rzutuje na jakość elewacji.

Kończąc tę część (pamiętajmy, płynnie przechodząc dalej), nie można przecenić znaczenia solidnych podstaw. Elewacja nie wybacza pośpiechu i fuszerki na początkowym etapie. Prawidłowe przygotowanie podłoża, oparte na rzetelnej ocenie i zastosowaniu odpowiednich technik, to 50% sukcesu całego przedsięwzięcia termoizolacyjnego. To etap, gdzie koszt "niewiedzy" lub "ignorancji" bywa najwyższy, mierzony w przyszłych problemach, które będą nas dręczyć latami, przypominając o sobie pęknięciami, odpadającym tynkiem czy po prostu kiepskim wyglądem fasady. Zatem, zanim pomyślicie o styropianie i kleju, dokładnie przyjrzyjcie się ścianie – ona sama powie wam, czego potrzebuje, aby być idealnym fundamentem dla nowego ocieplenia.

Postępowanie przy niewielkich nierównościach podłoża (do 2 cm)

Gdy rzetelna inspekcja ściany ujawniła, że nasze podłoże, choć nieidealne, cechuje się jedynie niewielkimi, rozsianymi nierównościami czy lokalnymi ubytkami – powiedzmy, do granicznych 2 centymetrów głębokości lub wypukłości – możemy odetchnąć z ulgą. Sytuacja nie jest tak dramatyczna jak przy ścianach, które falują niczym bałwany na wzburzonym morzu, a metody korygowania tych defektów są znacznie prostsze i mniej inwazyjne niż kompletna przebudowa. W takich przypadkach, standardowym i zalecanym postępowaniem jest wykorzystanie murarskiej zaprawy wyrównującej.

Nie każda zaprawa nadaje się do tego celu; potrzebujemy produktu, który jest specjalnie przeznaczony do niwelowania nierówności na ścianach pod tynki lub systemy ociepleń, często są to zaprawy cementowo-wapienne modyfikowane polimerami, charakteryzujące się dobrą przyczepnością, plastycznością i ograniczonym skurczem. Te specjalistyczne zaprawy są projektowane tak, aby można je było nakładać w warstwach o grubości do 2, a czasami nawet 3 cm, bez ryzyka pękania i odspojenia w procesie wiązania i wysychania. To klucz do sukcesu – zastosowanie zwykłej zaprawy murarskiej o tej grubości niemal gwarantuje problemy ze skurczem i pęknięciami.

Przed nałożeniem zaprawy wyrównującej, podobnie jak w przypadku naprawianych po skuciu fragmentów, podłoże musi być czyste, odkurzone i zagruntowane odpowiednim preparatem sczepnym lub gruntem głęboko penetrującym, zwłaszcza w miejscach o różnej chłonności (np. na styku muru i starego tynku). Gruntowanie zapewni optymalną adhezję zaprawy do ściany i zapobiegnie zbyt szybkiemu wciąganiu wody z zaprawy przez podłoże, co mogłoby pogorszyć jej wiązanie i zwiększyć skurcz.

Nakładanie zaprawy odbywa się przy użyciu pacy tynkarskiej; ubytki i lokalne wgłębienia po prostu się "zaszpachluje" z lekkim nadmiarem, który następnie wyrównuje się długą łatą tynkarską lub pacą ze zbieraniem materiału do równi z otaczającą, istniejącą powierzchnią ściany. Jeśli cała powierzchnia wymaga delikatnego wyrównania lub jej "prostowania", zaprawę nanosi się na większe płaty, a następnie ściąga i wyrównuje prowadząc łatą po wcześniej osadzonych listwach tynkarskich lub punktach wysokościowych, co wymaga pewnej wprawy i oka do poziomu.

W przypadku niwelowania niewielkich wypukłości, których nie da się usunąć mechanicznie bez uszkodzenia stabilnej części ściany (np. lekko wystające spoiny), można spróbować je delikatnie zeszlifować lub, co częstsze w praktyce, "zatuszować" poprzez nałożenie zaprawy wokół nich, tworząc płynne przejście. Ideałem jest stworzenie powierzchni tak gładkiej i równej, aby po przyłożeniu 2-metrowej łaty murarskiej, szczelina między łatą a ścianą nie przekraczała kilku milimetrów (zwykle systemowe wymagania mówią o 3-5 mm dopuszczalnej odchyłki), bo to właśnie ta odchyłka będzie musiała być skorygowana grubością kleju, a tego chcemy unikać w nadmiernym stopniu.

Czas schnięcia zaprawy wyrównującej jest zmienny i zależy od jej grubości, rodzaju zaprawy, temperatury i wilgotności otoczenia. Cienkie warstwy (do kilku milimetrów) mogą być suche w ciągu 24-48 godzin, ale grubsze (np. 1.5-2 cm) wymagają znacznie więcej czasu – nawet tygodnia lub dwóch. Niezmiernie ważne jest, aby przed przystąpieniem do klejenia styropianu zaprawa była w pełni związana i sucha na całej grubości; klejenie na wilgotną zaprawę zaburzy proces wiązania kleju i może prowadzić do utraty przyczepności. Jest to ten moment, w którym „pośpiech jest wskazany jedynie przy łapaniu pcheł” – na budowie warto uzbroić się w cierpliwość.

Koszt zastosowania zaprawy wyrównującej dla niwelowania nierówności rzędu 1.5 cm waha się zazwyczaj w przedziale 30-50 PLN za metr kwadratowy materiałów (worek zaprawy kosztuje X-Y PLN i wystarcza na Z m² przy danej grubości, plus koszt gruntu), do tego dochodzi koszt robocizny, który może być porównywalny lub nawet wyższy. Mimo to, przy niewielkich defektach, jest to rozwiązanie znacznie tańsze i mniej skomplikowane niż korygowanie grubością styropianu.

Jednym z typowych błędów przy stosowaniu tej metody jest próba nałożenia zbyt grubej warstwy zaprawy na raz (np. 3-4 cm), co prowadzi do jej pękania podczas schnięcia – jest to wynik zbyt dużego skurczu hydracyjnego i cieplnego (wiązanie cementu jest egzotermiczne). Jeśli nierówność przekracza możliwości jednowarstwowego nałożenia zaprawy, producent systemu może dopuszczać nakładanie jej w kilku cieńszych warstwach, ale każda kolejna warstwa może być nakładana dopiero po związaniu poprzedniej, co wydłuża czas pracy i zwiększa koszty, czyniąc to rozwiązanie nieekonomicznym przy większych defektach.

Niejednokrotnie w rozmowach z fachowcami pada anegdota o próbach "zaszpachlowania" sporych nierówności zaprawą do cienkowarstwowego klejenia styropianu lub tynków. Efekt? Materiał "ściągał się" podczas wysychania, pękał w rysy skurczowe o grubości milimetra, a próba dalszych prac kończyła się fiaskiem. Każdy materiał ma swoje przeznaczenie i ograniczenia, a zaprawa wyrównująca do niwelacji do 2 cm to konkretny produkt o ściśle określonych właściwościach i możliwościach, którego użycie ponad zalecaną grubość jest po prostu stratą pieniędzy i cennego czasu.

Pamiętajmy również, że równanie ściany zaprawą to nie tylko ukrywanie defektów wizualnych, ale przede wszystkim tworzenie płaszczyzny, która zapewni optymalne warunki dla pracy kleju do styropianu. Klej ten jest zaprojektowany do pracy w stosunkowo cienkiej warstwie (kilka milimetrów); próba nadrobienia nierówności grubszą warstwą kleju jest nieefektywna, kosztowna i osłabia spoinę klejową, zwiększając ryzyko odspojenia płyt styropianowych od ściany pod wpływem naprężeń termicznych lub wiatrowych. Właściwe przygotowanie podłoża minimalizuje ilość kleju potrzebnego do uzyskania pełnego styku płyty ze ścianą (tzw. metoda "obwodowo-punktowa" wymaga aby klej pokrywał min. 40% powierzchni płyty po dociśnięciu do ściany) i ułatwia utrzymanie płaszczyzny ocieplenia.

Dla niewielkich nierówności, użycie murarskiej zaprawy wyrównującej jest eleganckim i praktycznym rozwiązaniem, pod warunkiem zastosowania odpowiedniego produktu i przestrzegania zasad sztuki budowlanej – gruntowania, nakładania warstw o odpowiedniej grubości i przestrzegania czasów schnięcia. To metoda, która wymaga precyzji i cierpliwości, ale jest nieporównywalnie prostsza i tańsza od innych technik niwelowania nierówności na ścianach, które mogłyby doprowadzić do ruiny budżetu i projektu.

Podsumowując (pamiętajmy, płynnie przechodząc dalej, bez formalnych podsumowań rozdziałów), niwelowanie niewielkich nierówności o głębokości do 2 cm za pomocą specjalistycznej zaprawy wyrównującej jest akceptowalną i efektywną metodą przygotowania podłoża pod ocieplenie. Klucz leży w prawidłowym doborze materiałów, pedantycznym przygotowaniu podłoża (czystość, gruntowanie) i cierpliwym przestrzeganiu technologii nakładania i schnięcia zaprawy. Ignorowanie limitu grubości zaprawy czy niedostateczne wysuszenie podłoża przed klejeniem to najczęstsze błędy prowadzące do przyszłych problemów z fasadą; w tym przypadku mniej znaczy często więcej, a grubość zaprawy ma swoje techniczne uzasadnienie.

Ten etap prac, choć może wydawać się mniej spektakularny niż samo klejenie styropianu czy nakładanie tynku, ma ogromne znaczenie dla osiągnięcia finalnego, profesjonalnego efektu. To właśnie na tym poziomie korygujemy drobne, acz liczne defekty, które pozostawione, sumowałyby się i utrudniałyby osiągnięcie równej płaszczyzny styropianu, a w konsekwencji wpływałyby negatywnie na wygląd i trwałość całego systemu termoizolacyjnego. Czas poświęcony na staranne wyrównanie zaprawą do 2 cm jest inwestycją, która zwraca się w postaci łatwiejszego klejenia styropianu i gwarancji równej powierzchni pod warstwę zbrojoną i tynk, zapewniając wysoką jakość elewacji.

Sposoby niwelowania większych nierówności ściany (powyżej 2 cm)

Gdy wstępna ocena podłoża, o której rozmawialiśmy, wykazała, że nasza ściana przypomina bardziej pofalowany krajobraz księżycowy niż idealnie płaską płaszczyznę, a odchyłki od pionu i płaszczyzny przekraczają standardowe 2 centymetry, zaprawy wyrównujące przestają być adekwatnym rozwiązaniem. Próba nałożenia ich grubszą warstwą wiązałaby się z wysokim ryzykiem pęknięć, nadmiernym obciążeniem ściany, gigantycznymi kosztami materiałowymi i niebotycznie długim czasem schnięcia – jednym słowem, to droga donikąd. W takich sytuacjach, nierówności (ponad 2 cm) likwiduje się w zasadniczo inny sposób, polegający na kreatywnym wykorzystaniu samego materiału termoizolacyjnego.

Kluczową techniką przy większych nierównościach jest różnicowanie grubości styropianu. Zamiast walczyć ze ścianą zaprawą, akceptujemy jej "krzywizny" i dopasowujemy do nich grubość izolacji. Polega to na dokładnym zmierzeniu odchyłek ściany od planowanej płaszczyzny ocieplenia w wielu punktach i użyciu płyt styropianowych o różnej grubości – grubszych tam, gdzie ściana się "chowa" (ma wklęsłości), i cieńszych tam, gdzie ściana "wychodzi" (ma wypukłości). To metoda bardziej złożona, wymagająca precyzyjnych pomiarów i starannego planowania.

Jak zmierzyć te większe nierówności? Najczęściej używa się długiej łaty murarskiej (minimum 2 metry, a najlepiej 3-4 metry) lub nawet specjalnych laserowych niwelatorów liniowych czy rotacyjnych. Przykładając łatę do ściany pionowo, poziomo i po przekątnych w kluczowych punktach, mierzymy największe odległości między łatą a ścianą; tam, gdzie odległość jest duża, potrzebna będzie grubsza warstwa styropianu kompensująca to wgłębienie. Alternatywnie, można wyznaczyć teoretyczną płaszczyznę fasady przy pomocy sznurków traserskich lub lasera i zmierzyć odległość ściany do tej płaszczyzny w wielu punktach – wynik powie nam, jakiej grubości izolacja jest potrzebna w danym miejscu, aby osiągnąć docelową równość.

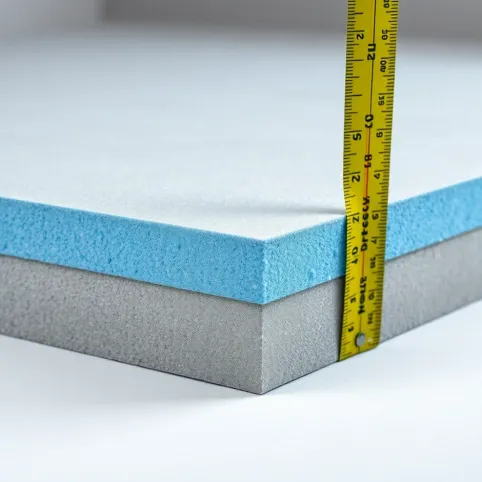

Powiedzmy, że projektujemy ocieplenie z docelową grubością 15 cm. Jeśli w jakimś miejscu ściana "wypada" nam o 3 cm w głąb w stosunku do założonej płaszczyzny, w tym miejscu będziemy potrzebować styropianu o grubości 15 cm + 3 cm = 18 cm. Jeśli w innym miejscu ściana jest wypukła i "wychodzi" o 2 cm, potrzebujemy 15 cm - 2 cm = 13 cm styropianu. Problem polega na tym, że styropian fasadowy produkuje się w standardowych grubościach, najczęściej co 1 cm (np. 10, 11, 12, 13, 14, 15 cm). Oznacza to, że na jednym fragmencie ściany możemy potrzebować płyt 12 cm, 14 cm, 15 cm i 18 cm, co oczywiście komplikuje logistykę i zwiększa koszty.

Zazwyczaj, aby zminimalizować ilość różnych grubości i odpadów, stosuje się pewne uproszczenia. Np. jeśli większość ściany ma grubość 15 cm, a potrzebujemy kawałków 13 i 18 cm, możemy kupić płyty 12, 15 i 18 cm i dopasować je, godząc się na minimalne (poniżej 0.5-1 cm) odchyłki w finalnej płaszczyźnie, które można skorygować przez szlifowanie (tarcie pacą z papierem ściernym po utwardzeniu styropianu) lub w minimalnym stopniu grubością kleju do zatapiania siatki. To wymaga jednak dużej precyzji i doświadczenia.

Kluczowe przy różnicowaniu grubości styropianu jest staranne zaplanowanie rozkładu płyt o różnych grubościach na ścianie i dokładne ich przycięcie, aby zapewnić ciasne pasowanie ze sobą. Styropian o różnej grubości należy układać w sposób "na mijankę", co omawiamy szczegółowo w kolejnym rozdziale. Docinanie płyt o niestandardowej grubości lub do niestandardowych kształtów w miejscach zmiennej nierówności jest najłatwiejsze i najdokładniejsze przy użyciu stołu lub przyrządu do cięcia styropianu gorącym drutem; zapewnia to czyste, proste krawędzie i minimalizuje ilość "pyłu styropianowego", który jest uciążliwy.

Ważne jest również, aby pamiętać o zasadzie "klejenia do styropianu, a nie do ściany" (metoda obwodowo-punktowa), nawet jeśli płyta ma korygować dużą nierówność. Zaprawa klejowa nałożona na płytę powinna zapewnić co najmniej 40% kontaktu z podłożem po dociśnięciu. Nigdy nie należy próbować nadrabiać dużej nierówności ściany poprzez nałożenie grubej, jednorodnej warstwy kleju na płytę; klej do styropianu nie jest zaprawą wyrównującą i stosowany w nadmiernie grubych warstwach (powyżej kilku, maks kilkunastu milimetrów) traci swoje właściwości, pęka, zwiększa ryzyko odspojenia i co gorsza, stanowi mostek termiczny, obniżając skuteczność izolacji.

Przykład z życia: Wyobraźcie sobie starą kamienicę z murem z cegły pełnej, w której podczas rozbiórki starego tynku okazało się, że ściany zewnętrzne mają odchyłki od płaszczyzny sięgające 4-5 cm na 3-4 metrach wysokości. Zaprawa wyrównująca do 2 cm byłaby bezużyteczna. Projekt ocieplenia zakładał 18 cm styropianu. Musieliśmy dokładnie opomiarować każdą ścianę w siatce co około 50-100 cm, a następnie zamówić styropian o grubościach od 14 cm (tam, gdzie ściana "wychodziła" o 4 cm) do 23 cm (tam, gdzie "chowała" się o 5 cm). Zajęło to dużo czasu na etapie planowania i docinania, wygenerowało sporo odpadów i podniosło koszt materiałów i robocizny w stosunku do idealnie prostych ścian, ale tylko w ten sposób możliwe było uzyskanie równej powierzchni pod tynk końcowy.

Koszt niwelowania nierówności tą metodą jest trudny do uśrednienia na metr kwadratowy, ponieważ zależy wprost od skali nierówności i od tego, jak wiele różnych grubości styropianu musimy zastosować. Można szacować, że koszt samego styropianu na metr kwadratowy ściany o dużej nierówności, korygowanej różnymi grubościami, będzie o 20-50% wyższy niż dla prostej ściany z jednolitą grubością, nie licząc kosztów logistyki, docinania i potencjalnie większej ilości odpadów. Robocizna jest również droższa, ponieważ wymaga więcej czasu na pomiary, cięcie i precyzyjne układanie. Mimo to, to jedyny prawidłowy sposób na uzyskanie równej powierzchni pod elewację w przypadku poważnych deformacji podłoża.

Podsumowując ten wątek (pamiętajmy o płynnym przechodzeniu), niwelowanie dużych nierówności podłoża (powyżej 2 cm) za pomocą zróżnicowania grubości płyt styropianowych jest metodą wymagającą, ale niezbędną dla uzyskania estetycznej i funkcjonalnej elewacji. Akceptuje się tu fakt istnienia deformacji ściany i kompensuje się je materiałem izolacyjnym, zamiast próbować "naprostować" samą ścianę zaprawami. To technika, która wymaga nie tylko precyzji wykonania, ale przede wszystkim dokładnego opomiarowania i przemyślanego planowania na etapie projektowania; zaniedbanie tego prowadzi do chaotycznego układania płyt i braku kontroli nad finalną płaszczyzną. Sposoby niwelowania większych nierówności opierają się na matematyce i starannym dopasowaniu, a nie na "łapaniu" płaszczyzny klejem, co jest błędem kardynalnym w sztuce ociepleń.

Jest to również ten moment, w którym widzimy, dlaczego dobra diagnostyka ściany na samym początku (rozdział pierwszy!) jest tak krytyczna. Wczesne zidentyfikowanie dużych nierówności pozwala na odpowiednie zaplanowanie budżetu, zakup właściwych materiałów i uniknięcie "niespodzianek" w trakcie prac. Fachowiec, który potrafi rzetelnie ocenić stan ściany i zaproponować właściwą metodę niwelacji, często jest na wagę złota, bo potrafi przewidzieć problemy i zaproponować ekonomiczne, choć niekoniecznie najtańsze "na papierze", rozwiązanie, które w dłuższej perspektywie okaże się najbardziej opłacalne, gwarantując trwałą i równą elewację.

Rola prawidłowego klejenia i układania płyt styropianowych

Choć cała nasza dotychczasowa uwaga skupiała się na przygotowaniu podłoża i niwelowaniu jego nierówności, sercem systemu ocieplenia ETICS, tym co spaja go ze ścianą, jest proces klejenia i układania płyt styropianowych. Nawet najlepiej przygotowana i wyrównana ściana nie zapewni sukcesu, jeśli ten etap zostanie potraktowany po macoszemu. To właśnie tutaj najczęściej dochodzi do błędów wykonawczych, które w przyszłości manifestują się w postaci pęknięć na elewacji, odspojenia płyt czy mostków termicznych, niweczących cały wysiłek włożony w poprzednie fazy prac.

Podstawą, dosłownie i w przenośni, dla prawidłowego ułożenia pierwszej warstwy płyt styropianowych jest montaż listwy cokołowej wokół całego budynku. Listwa ta, najczęściej aluminiowa, jest nie tylko elementem startowym, który pozwala precyzyjnie osadzić pierwszą, a co za tym idzie, wszystkie kolejne warstwy styropianu idealnie w poziomie (jest kotwiona do ściany na równo przy użyciu poziomicy i kołków rozporowych), ale także pełni kluczową funkcję ochronną. Chroni dolną krawędź systemu ocieplenia przed uszkodzeniami mechanicznymi (np. przy koszeniu trawy, odśnieżaniu) oraz, co równie ważne, przed gryzoniami i owadami próbującymi zagnieździć się w ociepleniu.

Przygotowanie samych płyt styropianowych, choć nie zawsze bezwzględnie wymagane przez producentów, często jest zalecane jako dodatkowe zabezpieczenie poprawiające adhezję kleju. Nałożeniem kleju, szczególnie na płyty o gładkiej powierzchni, warto przeszlifować lub zarysować powierzchnię styropianu, która będzie kontaktować się z klejem. Można to zrobić pacą ze specjalnymi zębami lub nawet gruboziarnistym papierem ściernym. Ten prosty zabieg tworzy mikro-nierówności na powierzchni styropianu, zwiększając powierzchnię styku i poprawiając mechaniczne zaczepienie zaprawy klejącej, dzięki czemu klej lepiej "chwyta" płytę.

Zaprawę klejącą należy nanosić jedynie na powierzchnię płyt styropianowych, nigdy na podłoże, zwłaszcza gdy podłoże nie jest idealnie równe (a przecież przygotowujemy się na to, że nawet po wyrównaniu nie będzie ono idealnie gładkie). Metoda obwodowo-punktowa, powszechnie zalecana, polega na nałożeniu wałka zaprawy o grubości ok. 2-3 cm po obwodzie płyty w odległości ok. 2-3 cm od krawędzi oraz nałożeniu 3 do 6 "placków" (tzw. "punktów") równomiernie rozłożonych na środku płyty. Ta technika zapewnia, że po dociśnięciu płyty do ściany, klej pokryje minimum 40% jej powierzchni, co jest niezbędne dla zapewnienia odpowiedniej siły wiązania i stabilności mechanicznej, a jednocześnie pozostawia szczeliny wentylacyjne (choć minimalne) wewnątrz warstwy kleju.

Bezwzględnie należy unikać stosowania zaprawy klejącej do wypełniania szczelin między płytami styropianowymi po ich ułożeniu. Taka spoinowa z zaprawy klejowej, będącej materiałem o znacznie gorszych właściwościach izolacyjnych niż styropian (choćby fasadowy EPS 70/100 o współczynniku Lambda 0.040-0.038 W/mK, w porównaniu do kilkukrotnie wyższej Lambdy dla zaprawy), stanie się jawnym mostkiem termicznym. To właśnie przez takie błędy ucieka ciepło zimą i wnika chłód latem, zwiększając rachunki za ogrzewanie i chłodzenie. Pamiętajmy: celem izolacji jest stworzenie szczelnej "skorupy" o jednolitej izolacyjności.

Pomiędzy prawidłowo dociśniętymi do siebie płytami, niewielkie szczeliny (do 4 mm) są zjawiskiem normalnym, wręcz nieuniknionym, wynikającym z tolerancji wymiarowej płyt czy minimalnych nierówności podłoża, których nie udało się całkowicie skorygować. Te niewielkie szczeliny należy wypełnić, ale nie klejem! Zaleca się użycie specjalistycznych, polecanych przez producenta systemu mas uszczelniających – najczęściej jest to niskorozprężna pianka poliuretanowa do styropianu, obojętna dla materiału izolacyjnego. Pianka PU jest materiałem o właściwościach izolacyjnych zbliżonych do styropianu (Lambda ok. 0.035 W/mK), dzięki czemu spoinowanie nią nie tworzy mostków termicznych; po utwardzeniu nadmiar pianki wystarczy odciąć równo z płaszczyzną płyt.

Płyty styropianowe należy układać ciasno obok siebie, dociskając je i sprawdzając płaszczyznę długą łatą tynkarską. Układa się je na tzw. "mijankę", czyli z przesunięciem połączeń o pół długości płyty w kolejnych rzędach (podobnie jak cegły w murze). Ten układ zapewnia lepszą stabilność i integralność całej warstwy termoizolacji, rozkłada naprężenia i zapobiega powstawaniu ciągłych spoin pionowych na całej wysokości ściany, które mogłyby stać się drogą dla spękań tynku. Przewiązanie płyt "na mijankę" jest również kluczowe w narożach budynku; tutaj również unikamy łączenia płyt "na wprost" i stosujemy docięte elementy zachodzące na siebie.

Kardynalnym błędem, który widzimy nagminnie na budowach (a później borykamy się z jego konsekwencjami), jest próba oderwania przyklejonej do podłoża płyty styropianowej i ponowne jej dociskanie. Jeśli płyta została źle umieszczona, jej początkowa adhezja z klejem zostanie przerwana; próba ponownego klejenia "na tej samej zaprawie" skończy się słabym wiązaniem, a płyta stanie się potencjalnym słabym punktem systemu. Jeśli płyta została źle przyklejona, należy ją natychmiast zerwać (zanim klej zwiąże), usunąć mokrą zaprawę z płyty i ściany, a następnie przygotować nową porcję zaprawy i przykleić płytę (najlepiej nową, bo stara może być już uszkodzona lub zdeformowana) w prawidłowy sposób. To boli (kosztowo i czasowo), ale jest jedynym słusznym postępowaniem.

Szczególną uwagę należy poświęcić układaniu płyt styropianowych wokół naroży otworów okiennych i drzwiowych. Absolutnie kluczowe jest, aby w tych miejscach, gdzie kumulują się naprężenia wynikające z pracy konstrukcji i różnic temperatur, nie przebiegała spoina pionowa ani pozioma płyt styropianowych. Płyty okalające otwory powinny być docięte w kształt litery "L" lub "U" w taki sposób, aby łączyły się z innymi płytami w odległości co najmniej 20-30 cm od naroża otworu. Zapobiega to koncentracji naprężeń w narożu i znacząco redukuje ryzyko powstawania pęknięć ukośnych wychodzących z narożników okien i drzwi – zmory wielu elewacji.

Prawidłowe układanie płyt styropianowych to także precyzja cięcia – szczególnie ważne, gdy musimy docinać płyty na wymiar lub przy korygowaniu nierówności ścian różną grubością. Cięcia powinny być proste, a krawędzie równe, aby płyty ściśle do siebie przylegały; wszelkie szpary między płytami szersze niż wspomniane 4 mm powinny budzić niepokój, świadczą bowiem o niedokładności pomiarów, cięcia lub samego układania i będą wymagały wypełnienia pianką, co jest rozwiązaniem awaryjnym, a nie standardowym.

Po ułożeniu i wstępnym związaniu płyt (czas ten podaje producent kleju, zazwyczaj 24-48 godzin), a przed przystąpieniem do kołkowania (jeśli jest wymagane) i zatapiania siatki zbrojącej, powierzchnia styropianu powinna zostać przeszlifowana specjalną pacą z "tarką". Ten zabieg pozwala na zniwelowanie drobnych, milimetrowych nierówności powstałych podczas klejenia i układania, dzięki czemu uzyskujemy idealnie równą płaszczyznę pod dalsze etapy prac, co ma ogromne znaczenie dla ostatecznego wyglądu tynku cienkowarstwowego, który nie wybacza nierówności podłoża.

Zaniedbanie prawidłowego klejenia i układania to często największy błąd kosztowy i funkcjonalny. Klej (przy standardowej grubości 15-20 cm styropianu) stanowi zazwyczaj ok. 10-15% kosztu materiałów całego systemu ocieplenia (ok. 15-25 PLN/m²), do tego dochodzi koszt płyt styropianowych. Oszczędzanie na kleju, jego ilości lub nieprzestrzeganie technologii jego aplikacji, by zaoszczędzić kilka złotych na metrze, jest jak budowanie domu na fundamentach z piasku – nie wytrzyma próby czasu i wiatru, a jego awaria narazi nas na koszty wielokrotnie przewyższające rzekomą oszczędność.

Podsumowując (znów, przechodząc płynnie), etap prawidłowego klejenia i układania płyt styropianowych jest równie, a może nawet bardziej krytyczny, co przygotowanie podłoża. Tu decyduje się o integralności, szczelności termicznej i stabilności mechanicznej całej warstwy izolacyjnej. Od precyzyjnego montażu listwy startowej, przez właściwe przygotowanie i nałożenie kleju na płyty metodą obwodowo-punktową, unikanie mostków termicznych w postaci zaprawy w spoinach, po staranne wypełnianie dopuszczalnych szczelin dedykowaną pianką i kluczowe dla trwałości unikanie łączeń płyt w narożnikach otworów – każdy z tych punktów jest małym, ale niezwykle ważnym trybikiem w mechanizmie długowiecznej elewacji. Zignorowanie któregokolwiek z nich to ryzyko, które rzadko kiedy opłaca się podjąć w sztuce budowlanej, szczególnie gdy mówimy o tak ważnym elemencie budynku, jakim jest jego izolacja termiczna.

Zastosowanie wszystkich opisanych zasad, nawet przy korygowaniu mniejszych czy większych nierówności podłoża, pozwala osiągnąć efekt idealnie równej płaszczyzny termoizolacyjnej, która będzie doskonałą bazą dla kolejnych warstw systemu – zbrojenia i tynku. To jest cel, do którego dążymy: fasada nie tylko ciepła, ale i piękna, wolna od pęknięć i defektów przez długie, długie lata. Wiedza i staranność wykonawcza na etapie klejenia i układania styropianu są inwestycją w ten długoterminowy sukces, a prawidłowe klejenie styropianu to sztuka, którą warto opanować lub zlecić fachowcom, którzy znają jej wszystkie niuanse i potrafią stworzyć powierzchnię jak stół bilardowy, gotową na przyjęcie ostatecznego tynku, tworząc idealnie równą elewację.