Ile cm styropianu na podłogę pod ogrzewanie podłogowe

Decyzja o grubości styropianu na podłogę pod ogrzewanie podłogowe to nie jest jednorazowy wybór — to wybór między efektywnością energetyczną a budżetem, między odpornością na obciążenia a łatwością montażu. Dylematy pojawiają się zwykle trzy: czy 10 cm styropianu to wystarczająco, by zminimalizować straty ciepła i nie „ucinać” efektywności ogrzewania podłogowego; czy wybrać biały EPS, gęstszy EPS 150/200, czy może droższy XPS; oraz czy grafitowy styropian pozwoli realnie obniżyć grubość izolacji bez strat na komforcie i trwałości. W tym artykule omówimy te wątki krok po kroku, podamy konkretne liczby, orientacyjne ceny i przykłady zastosowań, żebyś mógł podjąć decyzję opartą na danych, nie na domysłach.

- Zalecana grubość styropianu pod ogrzewanie podłogowe

- Grubość izolacji podłogi na gruncie z ogrzewaniem podłogowym

- EPS vs XPS – wybór do podłogowej izolacji

- Optymalna grubość pod system ogrzewania podłogowego

- Wpływ grafitowego EPS na grubość izolacji pod ogrzewanie

- Izolacja przy dużych obciążeniach: EPS 200 i XPS

- Najczęstsze błędy przy doborze i montażu grubości izolacji

- Ile cm styropianu na podłogę pod ogrzewanie podłogowe

Poniżej znajduje się zbiór praktycznych danych zestawionych w formie tabelarycznej, które pokazują typowe wartości lambda, przykładowe R dla warstw 10 i 15 cm, orientacyjne ceny oraz rekomendowane zastosowania dla różnych typów styropianu i XPS; tabela ułatwia porównanie wyborów i szybką kalkulację kosztów i parametrów izolacji pod ogrzewanie podłogowe.

| Materiał | Zalecana grubość (cm) | λ (W/m·K) | R (m²K/W) — 10 cm | R (m²K/W) — 15 cm | Orientacyjna cena (PLN/m²) — 10 cm | Zastosowanie / uwagi |

|---|---|---|---|---|---|---|

| EPS biały (EPS 100) | 8–12 | 0,039 | 2,56 | 3,85 | 20–30 | Podłogi w budynkach mieszkalnych bez dużych obciążeń; tani wariant podstawowy. |

| EPS 150 (zalecany pod podłogi) | 10 (standard) | 0,038 | 2,63 | 3,95 | 25–38 | Najczęściej stosowany pod ogrzewanie podłogowe w domach; równowaga cena/wytrzymałość. |

| EPS 200 (obciążenia większe) | 10–15 | 0,037 | 2,70 | 4,05 | 30–45 | Garaże, pomieszczenia techniczne; lepsza wytrzymałość na ściskanie. |

| Grafitowy EPS (EPS‑G) | 8–10 (zamiennik) | 0,032 | 3,13 | 4,69 | 35–60 | Lepsza izolacyjność pozwala zmniejszyć warstwę; droższy, czuły na promieniowanie UV przy montażu. |

| XPS (ekstrudowany) | 8–12 (w zależności od celu) | 0,034 | 2,94 | 4,41 | 55–110 | Wysoka odporność na wilgoć i trwałość przy dużych obciążeniach; często stosowany w garażach i pod fundamenty. |

Z tabeli wynika jasno kilka praktycznych reguł: 10 cm EPS 150 to punkt odniesienia dla zwykłych podłóg z ogrzewaniem podłogowym, grafitowy EPS pozwala uzyskać podobne R przy mniejszej grubości, a XPS z reguły kosztuje więcej, ale rekompensuje to odpornością na wilgoć i większą wytrzymałością mechaniczną; przyjmując orientacyjne ceny, materiał na 100 m² z EPS 150 (10 cm) to koszt rzędu 2 500–3 800 PLN, grafitowy EPS podniesie koszt do ~3 500–6 000 PLN, a XPS może kosztować 5 500–11 000 PLN za 100 m², co dobrze pokazuje kompromis cena ↔ parametry. Pamiętajmy też o warstwie wylewki (zwykle 5–6 cm nad rurami ogrzewania) i o konieczności paroizolacji i izolacji brzegowej, bo sam styropian nie rozwiąże problemów mostków termicznych ani wilgoci.

Zalecana grubość styropianu pod ogrzewanie podłogowe

Najważniejsza informacja na start: dla typowego domu jednorodzinnego najczęściej rekomenduje się stosowanie 10 cm styropianu EPS 150 pod podłogowe ogrzewanie wodne, ponieważ zapewnia to dobrą izolacyjność termiczną przy rozsądnym koszcie i wystarczającej wytrzymałości mechanicznej; ten wariant pojawia się w dokumentacji projektowej i ofertach wykonawców jako standard. W praktyce, jeśli celem jest ograniczenie strat ciepła i poprawa szybkości nagrzewania podłogi, grubość 10 cm to kompromis między kosztem a efektywnością: R przy lambda 0,038 dla 10 cm to około 2,63 m²K/W, a to w większości przypadków umożliwia uzyskanie komfortu cieplnego przy dobrze zaprojektowanym systemie grzewczym. Tam, gdzie standardy energetyczne wymuszają lepsze parametry — na przykład w budownictwie energooszczędnym — zaleca się pogrubienie warstwy do 12–15 cm lub zastosowanie grafitowego EPS, co poprawi izolacyjność bez proporcjonalnego wzrostu kosztów montażu; wybór powinien jednak uwzględniać nie tylko R, ale również rodzaj płyty fundamentowej, sąsiedztwo gruntu, oczekiwany sposób użytkowania podłogi i wymagania dotyczące współczynnika przenikania ciepła U.

Zobacz także: Ile styropianu pod ogrzewanie podłogowe nad piwnicą – poradnik 2025

Druga kluczowa kwestia to kompatybilność z warstwą wylewki i sposobem prowadzenia ogrzewania podłogowego: grubość styropianu wpływa na temperaturę powierzchni i reakcję systemu na zadane temperatury, dlatego standardowa wylewka nad rurami ma zwykle 5–6 cm przy systemach wodnych, a minimalna przy takim układzie to przynajmniej tyle, by rury miały odpowiednie otulenie; zbyt cienka izolacja prowadzi do większych strat do gruntu i niższej efektywności, co z kolei podnosi koszty eksploatacji i może wymagać wyższej temperatury zasilania kotła lub pompy ciepła. Przy projektowaniu trzeba więc myśleć w perspektywie całego systemu: jaka jest moc źródła ciepła, jakie straty możemy zaakceptować i jaki ma być czas nagrzewania podłogi — te parametry określą, czy wystarczy 10 cm EPS 150, czy lepiej dać 12–15 cm albo sięgnąć po EPS‑G lub XPS.

Trzeci element to szczegóły wykonawcze i różnice w klasach materiału: styropianu używanego pod podłogi nie warto oszczędzać kosztem jakości — płyty powinny być równo położone, szczelnie łączone na styk bez przerw, a krawędzie wyposażone w taśmę brzegową, by zapobiec powstawaniu mostków termicznych; w budynkach o ograniczonej mocy źródła ciepła warto rozważyć grubszy izolator, bo to prosty sposób na wymierne oszczędności eksploatacyjne. Przy planowaniu pamiętajmy również o kolejności robót i o tym, że dodanie 2–5 cm izolacji to często niewielki koszt inwestycyjny w porównaniu do oszczędności w rachunkach za ogrzewanie przez 10–20 lat użytkowania budynku.

Grubość izolacji podłogi na gruncie z ogrzewaniem podłogowym

Kluczowe: podłoga na gruncie wymaga nie tylko izolacji termicznej, ale też zabezpieczenia przed wilgocią i kontaktami kapilarnymi, a w wielu przypadkach grubość styropianu powinna być większa niż wewnątrz budynku nad stropem; standardowa wskazówka projektowa to minimum 10 cm EPS 150 przy ogrzewaniu podłogowym, z tendencją do zwiększenia do 12–15 cm jeżeli grunt jest chłodny lub jeśli dom ma bardzo niskie zapotrzebowanie na ciepło. W warstwie podkładowej podłogi na gruncie zwykle układa się najpierw warstwę chudego betonu, następnie hydroizolację i paroizolację, a dopiero potem styropian i rurki ogrzewania podłogowego; brak lub nieprawidłowe wykonanie tych warstw prowadzi do zawilgocenia izolacji i spadku jej parametrów termicznych, co niestety zdarza się przy pomijaniu warstwy separacyjnej lub stosowaniu nieodpowiedniego rodzaju styropianu. Tam, gdzie grunt jest zamarzający lub występuje podwyższona wilgotność, warto zastosować XPS lub styropian o podwyższonej gęstości, a rozważając grubość należy uwzględnić również poziom terenu, głębokość posadowienia i ewentualne obciążenia dynamiczne — wszystko to wpływa na ostateczny projekt izolacji.

Zobacz także: Ile styropianu na podłogę nad piwnicą w 2025 roku? Poradnik

Przy projektowaniu podłogi na gruncie nie można zapomnieć o izolacji krawędziowej i strefie brzegowej, bo to tam najczęściej występują mostki termiczne i straty ciepła; dodatkowa listwa styropianowa podłużna o wysokości równej izolacji, przy ścianach fundamentowych, jest prostym zabiegiem, który poprawia efektywność całego pakietu. Jeśli celujemy w budynek energooszczędny, konieczne może być osiągnięcie współczynnika U dla podłogi lepszego niż standardowy, co często wymusza grubości w zakresie 15–20 cm lub zastosowanie warstw łączonych (np. EPS + płyta PIR lub EPS grafitowy). W praktyce wybór między dodaniem więcej centymetrów styropianu a sięgnięciem po droższy materiał o lepszym lambda warto rozstrzygnąć analizą kosztów inwestycyjnych i oczekiwanej oszczędności energii w cyklu życia budynku — ale to już temat obliczeń i analizy ekonomicznej osobno.

Warto też pamiętać o etapach wykonania: styropian na gruncie układa się na przygotowanej warstwie nośnej, złącza muszą być docięte i uszczelnione, a miejsca przejścia rur odpowiednio zabezpieczone, bo ruchy i osiadanie mogą prowadzić do pęknięć w wylewce i nieszczelności. Z punktu widzenia izolacyjności, dodanie 5 cm styropianu pod płytę zmniejsza straty ciepła bardziej niż dokładanie kilku centymetrów do warstw nad rurami, więc przy ograniczonym budżecie warto rozważyć alokację środków właśnie na izolację na gruncie.

EPS vs XPS – wybór do podłogowej izolacji

Na początku klucz: EPS to najtańsza i najczęściej stosowana opcja izolacji podłogi, oferująca dobry stosunek izolacyjności do ceny, natomiast XPS jest droższy, ale ma przewagę w trudnych warunkach — nadmiernej wilgoci, bezpośrednim kontakcie z gruntem i tam, gdzie wymagana jest większa nośność mechaniczna. EPS (biały) zazwyczaj ma lambda w okolicy 0,038–0,039 W/m·K, co czyni go efektywnym materiałem dla standardowych warunków domowych, a EPS 150 stanowi rozsądny kompromis cenowy; XPS charakteryzuje się niższą nasiąkliwością i wyższą wytrzymałością na ściskanie, lambda rzędu 0,033–0,035 W/m·K oraz stabilnością długoterminową przy obciążeniach punktowych. W praktyce wybór zależy od miejsca zastosowania: jeżeli izolacja ma stykać się z wilgotnym gruntem, w garażu pod podjazdem czy tam, gdzie mogą wystąpić cykliczne obciążenia, XPS daje większe bezpieczeństwo i dłuższą żywotność, ale za wyższą cenę.

Zobacz także: Jaki styropian na podłogę w piwnicy? Praktyczny przewodnik

Kosztowo EPS wypada zdecydowanie korzystniej — orientacyjne ceny pokazane w tabeli potwierdzają, że XPS może być nawet 1,5–3 razy droższy w zależności od grubości i jakości, co przy dużych powierzchniach ma istotne znaczenie dla budżetu; jednak ekonomia nie powinna być jedynym kryterium, bo korzyści z XPS przy niekorzystnych warunkach gruntowych zwracają się w postaci mniejszego ryzyka awarii i dłuższej trwałości instalacji. Technicznie EPS obecnie występuje w wersjach gęstościowych (EPS 150, EPS 200), które poprawiają jego nośność i umożliwiają użycie w miejscach o większym obciążeniu przy znacznie niższych kosztach niż XPS, ale nie poprawiają jego odporności na wilgoć w stopniu porównywalnym z XPS. Dlatego w budynkach mieszkalnych na stabilnym, suchym podłożu EPS 150 w grubości 10 cm to rozsądny wybór; w strefach szczególnego narażenia, w garażach lub przy bezpośrednim kontakcie z gruntem zalecamy XPS lub EPS 200 z dodatkowymi zabezpieczeniami hydroizolacyjnymi.

Warto też zwrócić uwagę na detal montażu: połączenia płyt, szczelność folii izolacyjnej i właściwe wypoziomowanie gruntu mają często większy wpływ na realne parametry izolacji niż wybór między EPS a XPS przy porównywalnych grubościach; dlatego decyzję o materiale warto podjąć wraz z wykonawcą i po analizie miejsca, a nie tylko patrząc na cenę za m². Dla osób planujących dłuższe użytkowanie bez konieczności późniejszych prac remontowych XPS będzie inwestycją, która minimalizuje ryzyko zawilgocenia i zapadania się izolacji; dla większości typowych pomieszczeń mieszkalnych EPS 150 pozostaje bardzo rozsądną opcją, o ile wykonanie i zabezpieczenia zostaną przeprowadzone zgodnie ze sztuką budowlaną.

Zobacz także: Styropian pod ogrzewanie podłogowe z wypustkami

Optymalna grubość pod system ogrzewania podłogowego

Najważniejsze: optymalna grubość styropianu pod system ogrzewania podłogowego zależy od kilku czynników równocześnie — wymaganego komfortu cieplnego, docelowego współczynnika U, rodzaju systemu grzewczego (wodny vs elektryczny), warunków gruntowych i budżetu — nie ma jednej uniwersalnej liczby, ale 10 cm EPS 150 jest powszechnym punktem wyjścia. Aby doprecyzować wybór, warto przeprowadzić prostą sekwencję działań, która pozwoli dobrać grubość w oparciu o dane:

- Określ cel energetyczny i wymagany współczynnik U dla podłogi.

- Zsumuj opory warstw nad izolacją (wylewka, posadzka) i oblicz brakujący opór izolacji.

- Wybierz materiał (EPS/EPS‑G/XPS) i zastosuj lambda do obliczenia potrzebnej grubości.

- Oceń ekonomiczność wariantów (koszt/m² vs oszczędność energii) i wybierz kompromis.

Następnie konkrety: jeśli celem jest szybka reakcja systemu i komfort przy niskich temperaturach zasilania (typowe dla pomp ciepła), warto stosować izolację co najmniej 10 cm, a często 12–15 cm w zależności od strat do gruntu; grafitowy EPS lub XPS pozwalają obniżyć grubość o około 10–25% przy tym samym efekcie izolacyjnym, ale różnica cenowa powinna być policzona w stosunku do spodziewanych oszczędności na ogrzewaniu. Przy elektrycznych matach grzewczych, gdzie osiągane są wyższe temperatury powierzchni i szybsza reakcja, czasem wystarcza cieńsza warstwa izolacji, ale należy uważać, by nie dopuścić do przegrzewania podłoża i aby wylewka skutecznie wyrównała temperaturę; to oznacza, że każdy system wymaga indywidualnej analizy, a proste reguły „10 cm zawsze” mają sens jako punkt odniesienia, nie jako dogmat.

W praktycznym kalkulatorze dla inwestora można policzyć, że zwiększenie grubości z 10 do 15 cm EPS 150 daje wzrost oporu izolacji z ~2,63 do ~3,95 m²K/W, co może pozwolić obniżyć roczne zapotrzebowanie na ciepło podłogowe o kilka procent — ile dokładnie, to kwestia całego systemu i lokalnych warunków klimatycznych, ale generalna zasada brzmi: im cieńsza izolacja, tym wyższe straty i większe koszty eksploatacyjne. Dlatego decyzję o grubości warto traktować jako inwestycję z okresem zwrotu zamiast jako koszt jednorazowy; proste porównania kosztów materiału i orientacyjnych rabatów wykonawczych pomagają szybko ocenić opłacalność różnych scenariuszy.

Zobacz także: Twardy styropian na podłogę 2025 – poradnik

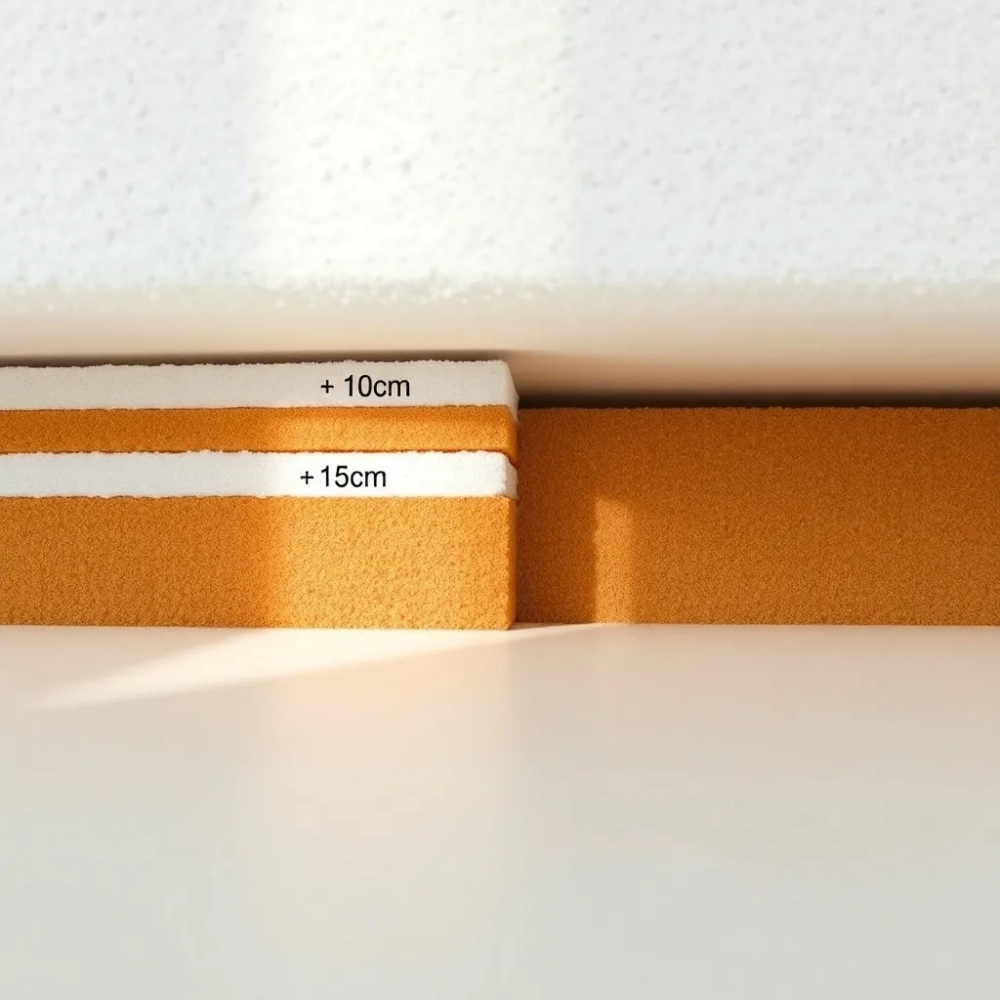

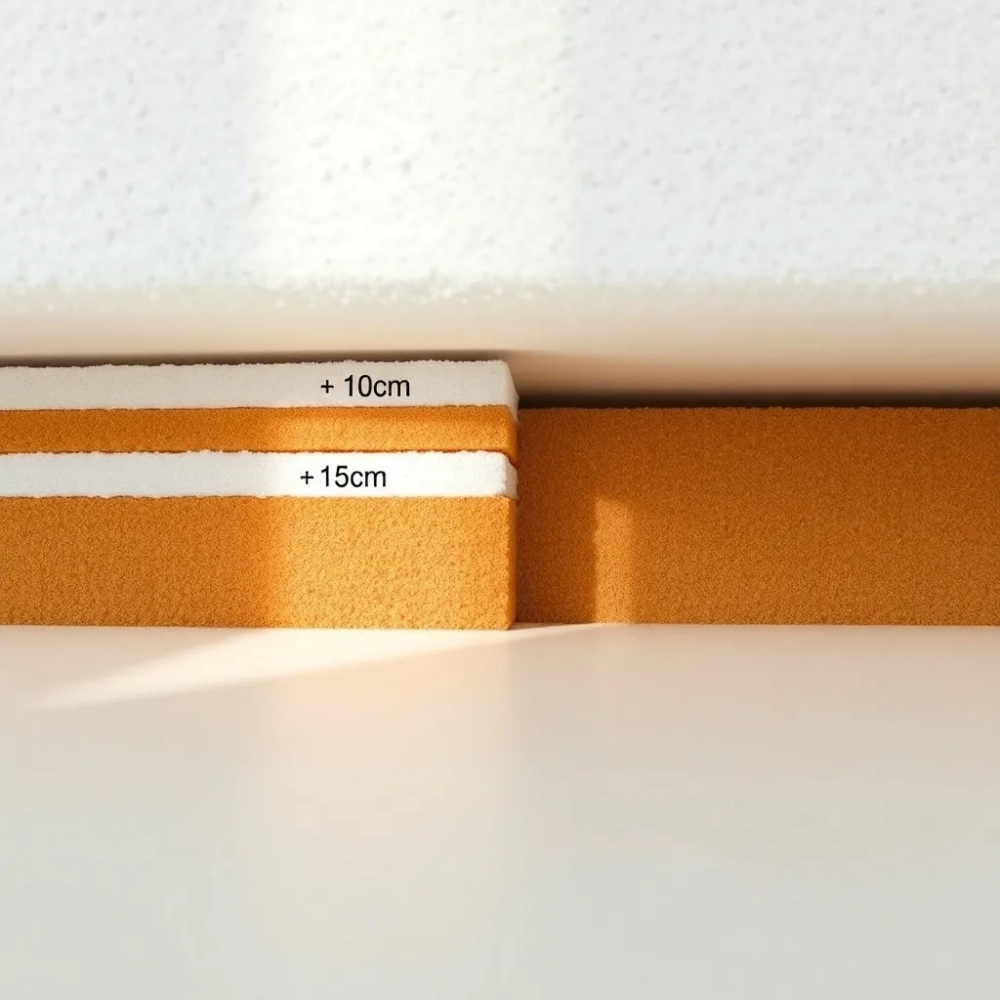

Wpływ grafitowego EPS na grubość izolacji pod ogrzewanie

Główna myśl: grafitowy EPS poprawia izolacyjność na jednostkę grubości, więc przy takim samym R można stosować warstwę cieńszą o około 10–25% w porównaniu z białym EPS; to oznacza, że zamiast 10 cm białego EPS często wystarczy 8 cm grafitowego EPS, aby osiągnąć zbliżony opór cieplny. Mechanizm jest prosty — dodatek grafitu obniża wartość lambda materiału (np. z ~0,038 do ~0,032 W/m·K), co pokazuje tabela: 10 cm EPS‑G daje R~3,13 m²K/W, czyli więcej niż 10 cm białego EPS, dlatego inwestorzy często stosują cieńsze warstwy grafitowego styropianu, żeby zmniejszyć objętość materiału i grubość warstw przy zachowaniu parametrów. W praktycznej kalkulacji przekłada się to na mniejsze koszty transportu, prostszy detal przy progach drzwiowych i mniejszą wysokość podniesienia podłogi, co czasem decyduje o wyborze EPS‑G przy ograniczeniach aranżacyjnych.

Trzeba jednak pamiętać o wadach i ograniczeniach: grafitowy EPS jest droższy od zwykłego, jego cena za 10 cm może być o 20–80% wyższa w zależności od producenta i rodzaju, a przy montażu wymaga ochrony przed bezpośrednim działaniem promieni UV i właściwego składowania; ponadto przy bardzo cienkich warstwach poprawa izolacyjności może być mniej opłacalna niż zakup grubszego białego EPS, dlatego zawsze warto policzyć koszt za jednostkę R. Istotne jest też, że grafit wpływa na przewodność promieniowania wewnątrz materiału, co w niektórych specyficznych warunkach montażowych zmienia zachowanie izolacji — efekt ten warto rozważyć przy nietypowych konstrukcjach podłogi.

Podsumowując sedno techniczne bez wniosków: grafitowy EPS to narzędzie do redukcji grubości przy zachowaniu izolacyjności, ale decyzję warto podejmować po uwzględnieniu kosztu materiału, efektu na wysokość pomieszczeń i warunków montażu, a także spektrum zastosowań — nie zawsze „cieniej znaczy lepiej”, bo są sytuacje, w których grubszy, tańszy biały EPS może okazać się najbardziej praktyczny. Dlatego jeszcze raz: porównuj R, lambda i koszty razem, a nie wybieraj tylko po nazwie materiału.

Izolacja przy dużych obciążeniach: EPS 200 i XPS

Klucz: tam, gdzie podłoga będzie narażona na duże obciążenia punktowe i dynamiczne — garaże, magazyny, warsztaty — standardowy EPS 150 może okazać się niewystarczający i warto sięgnąć po EPS 200 lub XPS, które mają wyższą wytrzymałość na ściskanie i mniejszą deformację pod obciążeniem. EPS 200 to wariant o zwiększonej gęstości i klasie obciążeniowej, który przy podobnej grubości zachowuje większą nośność, natomiast XPS daje dodatkowo niską nasiąkliwość i stabilność wymiarową, co przekłada się na pewność, że izolacja nie „ucieknie” z parametrami w wyniku zawilgocenia czy wieloletnich obciążeń. Przy doborze należy sprawdzić parametry techniczne: deklarowaną wytrzymałość na ściskanie (np. kPa), dopuszczalne ugięcie i maksymalne obciążenie użytkowe, oraz uwzględnić te parametry w projekcie posadzki i wylewki, bo ostateczna nośność to suma działania izolacji i warstwy nośnej.

Jeśli liczymy koszty, EPS 200 jest droższy od EPS 150, ale zwykle tańszy niż XPS; przy powierzchniach o dużym obciążeniu ekonomia często skłania do wyboru EPS 200 na 10–15 cm, chyba że istnieje bezpośredni kontakt z wilgocią lub warunki gruntowe są trudne — wtedy XPS może być jedyną rozsądną opcją. Z punktu widzenia użytkownika końcowego różnica między EPS 200 a XPS może być widoczna dopiero po latach w postaci mniejszej ilości napraw i stabilniejszej powierzchni pod obciążeniami, co warto przeliczyć na okres eksploatacji obiektu. Przy obciążeniach specjalnych, takich jak składowanie palet lub ruch pojazdów, projektant powinien określić wymagania i zasugerować minimalną grubość i klasę materiału — sam dobór „z grubsza” może prowadzić do błędów i kosztownych remontów.

Techniczny szczegół, który ma znaczenie na etapie montażu: przy stosowaniu EPS 200 lub XPS trzeba kontrolować podpory i sposób rozłożenia obciążeń — punktowe obciążenia łatwiej przenieść na konstrukcję nośną, jeśli warstwa izolacji jest prawidłowo spasowana i podparta, a szczeliny między płytami wypełnione; w przeciwnym razie nawet najtwardszy materiał będzie się stopniowo odkształcał. Kończąc akapit informacyjnym — wybór materiału i grubości w strefach dużych obciążeń to zadanie inżynierskie, gdzie cena to tylko jeden z parametrów, a priorytetem jest bezpieczeństwo i trwałość.

Najczęstsze błędy przy doborze i montażu grubości izolacji

Najważniejsze ostrzeżenie: najczęstsze błędy to zbyt cienka warstwa izolacji, użycie niewłaściwego rodzaju styropianu (np. styropianu fasadowego zamiast podłogowego), pominięcie paroizolacji i niedbałe łączenia płyt — te elementy najczęściej prowadzą do spadku efektywności i problemów z wilgocią. Kolejne typowe pomyłki to niedostateczne zabezpieczenie brzegów, brak taśmy krawędziowej i nieuwzględnienie skurczu wylewki, co prowadzi do pęknięć i mostków termicznych; błędy te nie wynikają z samego materiału, ale z jakości montażu i braku dbałości o detale. Inny częsty przypadek to złe dopasowanie grubości do źródła ciepła — zbyt cienka izolacja sprawia, że system musi pracować przy wyższym zasilaniu, co może przeciążyć źródło ciepła i podnieść koszty eksploatacyjne.

Jak tego unikać: planując warstwę izolacji, najpierw określ wymagania energetyczne i konstrukcyjne, następnie wybierz materiał dopasowany do warunków (EPS/EPS‑G/XPS, właściwa klasa), zaplanuj warstwę paro‑ i hydroizolacji, a podczas montażu kontroluj szczelność złączy i jakość podparcia płyt; warto też pamiętać o poprawnym wykonaniu strefy brzegowej z taśmami oraz o uwzględnieniu dylatacji w wylewce. Częsty scenariusz błędny to oszczędzanie na izolacji przy jednoczesnym inwestowaniu w droższe źródło ciepła — to zazwyczaj mniej ekonomiczne rozwiązanie, bo dodatkowa warstwa izolacji zwraca się w rachunkach za ogrzewanie szybciej niż nadmiarowa moc grzewcza amortyzuje koszt braku izolacji.

Ostatni punkt kontrolny: podczas odbioru robót sprawdź grubość i rodzaj zamontowanego styropianu, poprawność ułożenia folii paroizolacyjnej, szczelność styku między płytami oraz obecność taśmy brzegowej; poproś o dokumentację materiałową z deklaracją właściwości (lambda, klasa gęstości, dopuszczalna nośność), bo brak tych dokumentów to sygnał ostrzegawczy. W wielu realizacjach drobna korekta na etapie układania styropianu (dokręcenie płyt, uszczelnienie szczelin, zastosowanie podkładów) eliminuje późniejsze problemy i oszczędza lat pracy i pieniędzy, więc nie traktuj tego etapu jako „rutynowego” — to moment, w którym inwestycja w izolację jest najłatwiejsza i najtańsza do poprawienia.

Ile cm styropianu na podłogę pod ogrzewanie podłogowe

-

Ile centymetrów styropianu zwykle potrzebujemy pod ogrzewanie podłogowe?

Najczęściej stosuje się około 10 cm EPS 150; w budynkach energooszczędnych można rozważyć większą grubość dla lepszej izolacyjności.

-

Czy grafitowy EPS pozwala na cieńszą warstwę izolacji przy ogrzewaniu podłogowym?

Tak, grafitowy EPS lepiej przewodzi ciepło, co umożliwia nieco mniejszą grubość przy tej samej izolacyjności; w praktyce często pozostaje 10 cm, ale grafitowy może wymagać o 1–2 cm mniej.

-

Czy EPS 150 wystarcza w budynkach energooszczędnych?

W większości przypadków tak, jednak w przypadku dużych obciążeń lub fundamentów warto rozważyć EPS 200/XPS lub większą grubość zgodnie z projektem.

-

Jakie czynniki wpływają na dobór grubości i czego unikać?

Wpływają: rodzaj przegrody, zapotrzebowanie energetyczne budynku, normy U, paroizolacja, wilgotność i rodzaj wylewki. Unikać należy zbyt cienkiej warstwy, niewłaściwego styropianu oraz pomijania paroizolacji.