Montaż płyt OSB w garażu blaszanym 2025

Blaszany garaż często jawi się jako przestrzeń surowa, pozbawiona duszy, taka... "goła ściana". Ale co, jeśli powiem, że wcale nie musi tak być? Możliwości transformacji są naprawdę szerokie, a jednym z najbardziej efektywnych i dostępnych rozwiązań jest bezsprzecznie montaż płyt OSB w garażu blaszanym. To klucz do stworzenia funkcjonalnej i estetycznej przestrzeni. Odpowiedź w skrócie? Szybka, stosunkowo tania i dająca ogromne możliwości aranżacyjne metamorfoza. Zanurzmy się w świat płyt OSB i odkryjmy, jak przekształcić blaszane pudło w prawdziwie użyteczną i komfortową przystań dla naszych czterech kółek... lub czego tam tylko zapragniemy.

- Przygotowanie garażu przed montażem OSB

- Izolacja termiczna i akustyczna pod OSB w garażu blaszanym

- Narzędzia i materiały do montażu OSB w garażu

- Montaż płyt OSB krok po kroku

Garaż blaszany, mimo swojej prostoty, ma swoje bolączki. Chłód zimą, upał latem, echo rezonujące od blachy – to wszystko sprawia, że komfort użytkowania jest daleki od ideału. Montaż płyt OSB nie tylko maskuje surową strukturę, ale także stanowi doskonałą bazę pod dalsze prace izolacyjne czy aranżacyjne. To jak nałożenie "makijażu" na szorstką powierzchnię, dodając jej charakteru i funkcjonalności.

| Element | Przed OSB | Po OSB | Szacowany Koszt OSB (m²) |

|---|---|---|---|

| Estetyka | Surowa blacha | Gładka powierzchnia gotowa do malowania/tapetowania | ~30-50 zł (w zależności od grubości) |

| Izolacja Termiczna | Niska | Podstawa do izolacji | - |

| Izolacja Akustyczna | Niska (duże echo) | Lepsza (absorpcja dźwięku) | - |

| Możliwość Wieszania | Utrudnione | Łatwe (bezpośrednio w płytę) | - |

Powyższe dane wyraźnie wskazują na transformacyjny potencjał montażu płyt OSB. Widzimy, jak z "gołej" przestrzeni możemy stworzyć coś o wiele bardziej przyjaznego użytkownikowi. Oczywiście, koszt płyt to tylko jedna składowa, ale to dobry punkt wyjścia do planowania budżetu. To nie jest magiczne różdżka, która rozwiąże wszystkie problemy, ale solidny fundament pod dalsze działania modernizacyjne.

Idąc dalej, musimy pamiętać, że sama płyta OSB to dopiero początek. Pełne wykorzystanie jej potencjału wymaga rozważenia dodatkowych elementów, takich jak wspomniana już izolacja termiczna czy akustyczna. Płyta stanowi solidne oparcie dla materiałów izolacyjnych, co pozwala na znaczną poprawę komfortu użytkowania garażu, niezależnie od pory roku.

Przygotowanie garażu przed montażem OSB

Zanim w ogóle pomyślimy o przykręcaniu pierwszej płyty OSB, czeka nas pewien etap "sprzątania mentalnego" i fizycznego. Nie ma nic gorszego niż rozpoczynanie pracy w bałaganie i bez konkretnego planu. Przygotowanie garażu to klucz do sukcesu i płynnego przebiegu prac. Zignorowanie tego etapu może skutkować późniejszymi problemami, frustracją i marnowaniem materiału. Pamiętajcie, diabeł tkwi w szczegółach.

Pierwsza i najważniejsza rzecz: porządne sprzątanie. Serio, wywalcie wszystko, co nie jest na stałe zamocowane. Pajęczyny, kurz, stare graty – to wszystko musi zniknąć. Wolna przestrzeń ułatwi poruszanie się, pozwoli ocenić faktyczny stan konstrukcji i zapobiega ewentualnemu uszkodzeniu materiałów w trakcie prac. Wyobraźcie sobie, że wnosicie dużą płytę OSB i potykacie się o stary rower. Nieciekawa perspektywa, prawda?

Następnie, przyjrzyjmy się konstrukcji garażu. Blaszaki często mają dodatkowe wzmocnienia lub belki konstrukcyjne. To one będą stanowić bazę do mocowania płyt OSB. Sprawdźcie ich stan, czy są proste i stabilne. Ewentualne luzy czy uszkodzenia należy naprawić przed rozpoczęciem montażu. Pamiętajcie, płyta OSB musi być przykręcona do solidnego podłoża, inaczej cały nasz wysiłek pójdzie na marne.

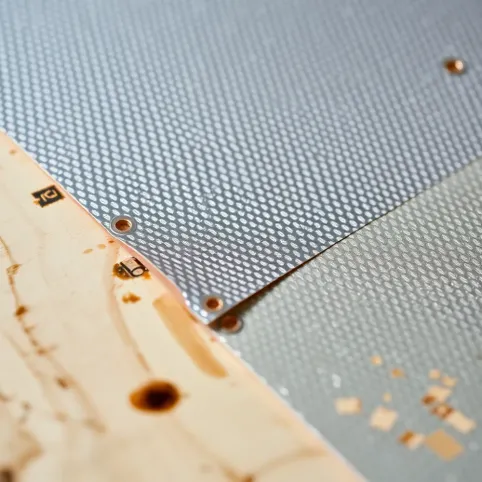

Ważnym krokiem jest również zabezpieczenie blachy przed korozją, zwłaszcza w miejscach styku z wilgocią. Garaż blaszany to środowisko podatne na skraplanie pary wodnej, zwłaszcza jesienią i zimą. Dokładne oczyszczenie i pomalowanie ognisk rdzy odpowiednią farbą antykorozyjną to inwestycja, która zaprocentuje w przyszłości. Lepiej zapobiegać niż później leczyć. To taka "poduszka powietrzna" dla naszej pracy.

Nie zapomnijcie o instalacji elektrycznej. Jeśli planujecie w przyszłości montaż dodatkowych gniazdek czy oświetlenia w ścianach wykończonych OSB, teraz jest najlepszy moment na przygotowanie odpowiedniego okablowania. Dużo łatwiej przeprowadzić przewody przed zamocowaniem płyt. Później będzie to wymagało wiercenia, cięcia i sporo kombinowania. Myślmy perspektywicznie!

Na koniec, po dokładnym wyczyszczeniu i sprawdzeniu konstrukcji, warto odkurzyć ściany i podłogę. Zabezpieczy to przed kurzeniem się w trakcie montażu płyt i zapewni lepszą przyczepność ewentualnych klejów czy taśm. Czysta przestrzeń to komfort pracy i gwarancja lepszego efektu końcowego. Jak mawiała moja babcia: "Czystość to połowa roboty".

Przykładowo, w jednym z projektów, z którym się spotkaliśmy, właściciel pominął etap dokładnego czyszczenia. Efekt? Kurza w trakcie cięcia płyt OSB osiadł na wszystkim, a brak odpowiedniego zabezpieczenia blachy przed wilgocią w jednym z narożników spowodował pojawienie się rdzy już po kilku miesiącach od zakończenia prac. Taka lekcja na przyszłość.

Izolacja termiczna i akustyczna pod OSB w garażu blaszanym

Jak mawiają specjaliści, "diabeł tkwi w szczegółach", a w przypadku garażu blaszanego "diabeł" ten często objawia się w postaci braku odpowiedniej izolacji. Sama płyta OSB, choć znacząco poprawia estetykę i funkcjonalność, nie jest magiczną barierą przed zimnem czy hałasem. Dlatego kluczowe jest zaplanowanie i wykonanie odpowiedniej izolacji termicznej i akustycznej pod OSB w garażu blaszanym. To krok, który transformuje garaż z "zimnego pudła" w komfortową przestrzeń, nawet w środku zimy. Bez tego, komfort użytkowania, zwłaszcza w zmiennych warunkach atmosferycznych, będzie daleki od ideału. Pamiętajmy, to inwestycja, która się opłaci, czy to w rachunkach za ogrzewanie, czy w naszym własnym komforcie.

Materiały izolacyjne pod OSB są różnorodne. Najczęściej spotykane to wełna mineralna (szklana lub skalna), styropian ekstrudowany (XPS) lub pianka poliuretanowa (PUR). Każdy z nich ma swoje plusy i minusy, różni się ceną, grubością i sposobem montażu. Na przykład, wełna mineralna jest popularna ze względu na dobre właściwości termoizolacyjne i akustyczne, ale wymaga starannego zabezpieczenia przed wilgocią. Styropian XPS jest bardziej odporny na wilgoć, ale jego właściwości akustyczne są gorsze. Pianka PUR zapewnia świetną izolację przy mniejszej grubości, ale jej aplikacja wymaga specjalistycznego sprzętu. Wybór materiału zależy od naszych priorytetów i budżetu.

Grubość izolacji ma kluczowe znaczenie dla jej efektywności. Przyjmuje się, że w warunkach polskiego klimatu, aby uzyskać zadowalającą izolację termiczną, minimalna grubość wełny mineralnej na ścianach powinna wynosić 10-15 cm, a na dachu nawet 15-20 cm. Oczywiście, im grubsza warstwa, tym lepsza izolacja. To tak, jakbyśmy założyli cieplejszy sweter – im grubszy, tym cieplej. Ale pamiętajmy, że większa grubość izolacji to także mniejsza przestrzeń wewnątrz garażu. Trzeba znaleźć rozsądny kompromis między efektywnością a dostępną przestrzenią.

Montaż izolacji wymaga precyzji. Wełnę mineralną zazwyczaj układa się między profilami konstrukcyjnymi, dbając o to, aby nie pozostawić pustych przestrzeni, tzw. "mostków termicznych". Każda szczelina to strata ciepła. To jak mała dziurka w ciepłej czapce – niby nic, a jednak marzniemy w uszy. Styropian XPS można przykleić do blachy lub mocować mechanicznie. Pianka PUR jest natryskiwana, tworząc jednolitą, bezszwową warstwę.

Oprócz izolacji termicznej, równie ważna, a często pomijana, jest izolacja akustyczna. Garaż blaszany, ze względu na materiał, z którego jest zbudowany, charakteryzuje się dużym pogłosem. Każdy hałas wewnątrz, np. praca elektronarzędzi, jest głośny i nieprzyjemny. Izolacja akustyczna, np. w postaci wełny mineralnej, znacząco poprawia komfort pracy i przebywania w garażu. To tak, jakbyśmy dodali do pomieszczenia materiały tłumiące dźwięk, np. zasłony czy dywany. Nagłośnienie staje się bardziej "miękkie" i przyjemne dla ucha.

Warto również rozważyć montaż membrany paroszczelnej od strony wnętrza garażu, przed zamontowaniem płyt OSB. Membrana ta zapobiega przenikaniu pary wodnej z wnętrza do warstwy izolacji. Gdy para wodna skrapla się w izolacji, znacząco obniża jej właściwości termoizolacyjne i sprzyja rozwojowi pleśni. To taka "folia ochronna" dla naszej izolacji. Zapobieganie kondensacji to klucz do długowieczności izolacji i zdrowego środowiska w garażu.

Koszty izolacji są zmienne. Wełna mineralna o grubości 10 cm kosztuje około 15-25 zł/m². Styropian XPS o tej samej grubości to koszt około 30-45 zł/m². Pianka PUR jest zazwyczaj droższa w samej materiale, ale często oferuje lepsze parametry izolacyjne przy mniejszej grubości, a jej aplikacja może być szybsza. Do tego dochodzą koszty akcesoriów montażowych, takich jak kleje, taśmy czy profile. Przykładowo, dla garażu o wymiarach 6x3 metry, samo ocieplenie ścian wełną mineralną o grubości 10 cm to koszt rzędu kilkuset do ponad tysiąca złotych, w zależności od ceny materiału i producenta.

Przykładowe studium przypadku: pewien majsterkujący klient miał problem z wilgocią w garażu blaszanym. Po analizie okazało się, że pomimo ocieplenia wełną mineralną, nie zastosował membrany paroszczelnej. Skraplająca się wewnątrz para wodna przenikała do izolacji, powodując jej zawilgocenie i pleśnienie. Dopiero po zastosowaniu membrany problem zniknął. To pokazuje, jak ważny jest każdy element systemu izolacyjnego.

Decydując się na izolację, warto pamiętać o wentylacji. Nawet najlepsza izolacja nie zastąpi świeżego powietrza. Odpowiednia wentylacja grawitacyjna lub mechaniczna zapobiega gromadzeniu się wilgoci i zapewnia zdrowy mikroklimat w garażu. To tak, jakbyśmy wietrzyli mieszkanie – niezbędne dla komfortu i zdrowia.

W tabeli poniżej przedstawiamy orientacyjne dane dotyczące kosztów i właściwości poszczególnych materiałów izolacyjnych. Pamiętajcie, są to wartości przybliżone i mogą się różnić w zależności od producenta, grubości materiału i miejsca zakupu.

| Materiał | Cena (ok. zł/m²) | Współczynnik Przewodzenia Ciepła (λ) | Odporność na Wilgoć | Właściwości Akustyczne |

|---|---|---|---|---|

| Wełna Mineralna | 15-25 | 0.035-0.045 | Niska (wymaga zabezpieczenia) | Bardzo dobre |

| Styropian XPS | 30-45 | 0.030-0.035 | Wysoka | Średnie |

| Pianka PUR | 40-60+ | 0.020-0.025 | Bardzo wysoka | Dobre |

Jak widać, wybór materiału izolacyjnego to nie tylko kwestia ceny, ale także parametrów technicznych. Dobrze dobrana izolacja to inwestycja w komfort i funkcjonalność naszego garażu na długie lata. Nie bójcie się zainwestować w ten etap prac. Pamiętajcie, że montaż płyt OSB to dopiero "wisienka na torcie", a "ciasto" w postaci odpowiedniej izolacji jest równie ważne.

Izolacja akustyczna pod OSB w garażu blaszanym to coś, co docenią wszyscy, którzy spędzają w nim dużo czasu, np. majsterkując. Tłumienie hałasu elektronarzędzi czy uderzeń młotkiem sprawia, że praca staje się o wiele przyjemniejsza. To też element, który może zyskać uznanie sąsiadów, jeśli garaż znajduje się w pobliżu budynków mieszkalnych. Cisza bywa bezcenna.

Warto także pamiętać o ociepleniu dachu garażu. Ciepło unosi się do góry, dlatego brak izolacji dachu może znacząco pogorszyć efektywność całego ocieplenia. Podobnie jak w przypadku ścian, do izolacji dachu można zastosować wełnę mineralną, styropian XPS lub piankę PUR. Technika montażu będzie podobna. Dobrze ocieplony dach to pewność, że ciepło nie ucieka nam "przez komin", a raczej "przez dach".

Podsumowując, izolacja termiczna i akustyczna pod OSB w garażu blaszanym to element kluczowy, który znacząco podnosi komfort użytkowania. Dobrze dobrana i zamontowana izolacja sprawi, że garaż stanie się przyjemnym miejscem do pracy, majsterkowania czy przechowywania, niezależnie od pogody. Nie warto na tym etapie oszczędzać. To inwestycja, która szybko się zwróci w postaci komfortu i niższych rachunków.

Narzędzia i materiały do montażu OSB w garażu

Jak mawia doświadczony rzemieślnik: "bez dobrych narzędzi nie ma dobrej roboty". I jest w tym 100% prawdy, zwłaszcza gdy zabieramy się za taki projekt jak montaż płyt OSB w garażu blaszanym. Posiadanie odpowiednich narzędzi i materiałów to połowa sukcesu i gwarancja, że praca będzie przebiegać sprawnie i bez zbędnych frustracji. Nie ma nic gorszego niż zatrzymywanie pracy co chwilę, bo brakuje nam czegoś podstawowego albo używamy narzędzia, które bardziej przeszkadza niż pomaga. Zapomnijmy o kombinowaniu i "na pałę" – przygotujmy się solidnie.

Podstawowym narzędziem, bez którego ani rusz, jest wkrętarka. Koniecznie z odpowiednim momentem obrotowym i możliwością regulacji głębokości wkręcania. Przykręcamy przecież sporą ilość wkrętów, więc sprawna wkrętarka to nasz najlepszy przyjaciel. Warto mieć co najmniej dwie baterie, żeby praca nie stawała w miejscu podczas ładowania. Dobra wkrętarka to inwestycja, która zwróci się przy wielu kolejnych projektach.

Do cięcia płyt OSB niezbędna będzie pilarka. Może być to pilarka tarczowa ręczna lub, jeśli mamy dostęp, pilarka stołowa. Cięcie płyt OSB to precyzyjna robota, zwłaszcza jeśli chcemy, żeby krawędzie były równe i czyste. Pamiętajmy o zastosowaniu tarczy do drewna. Stara tarcza do metalu tylko zniszczy płytę i narzędzie. Precyzyjne cięcie to podstawa estetycznego wykończenia.

Nie obejdzie się bez miary, ołówka stolarskiego i poziomicy. Precyzyjne pomiary i równe linie to podstawa prawidłowego montażu. Nic tak nie psuje efektu końcowego jak krzywo zamontowane płyty. Pamiętajcie, centymetr tu, centymetr tam, a na końcu wychodzi całkiem spora różnica. Poziomica to nasz strażnik równości.

Wkręty to kolejna kluczowa pozycja na liście materiałów. Do mocowania płyt OSB do drewnianych lub metalowych profili konstrukcyjnych najlepiej sprawdzą się wkręty samowiercące lub wkręty do drewna z łbem stożkowym. Długość wkrętów powinna być dostosowana do grubości płyty i materiału konstrukcyjnego. Na przykład, do płyty 12 mm montowanej do drewnianego profilu o grubości 30 mm, wkręt powinien mieć długość co najmniej 40 mm. Pamiętajmy o ich odpowiedniej ilości – lepiej mieć więcej niż mniej, "bo jak nie, to trzeba iść do sklepu". Orientacyjnie, na jedną płytę OSB (np. 1250x2500 mm) potrzeba około 20-30 wkrętów.

Jeśli planujemy spoinowanie płyt, potrzebne będą również klej do drewna (do krawędzi płyt), taśma do spoinowania oraz masa szpachlowa do OSB. Masa szpachlowa do OSB różni się od tej do płyt kartonowo-gipsowych – jest bardziej elastyczna i przeznaczona do pracy z drewnopochodnymi materiałami. Pamiętajmy o odpowiednim narzędziu do nakładania szpachli – szpachelce.

Warto również zaopatrzyć się w rękawice robocze i okulary ochronne. Cięcie i montaż płyt OSB to prace, podczas których unoszą się drobne cząstki materiału, a o zadrapanie czy skaleczenie nietrudno. Bezpieczeństwo przede wszystkim, "lepiej dmuchać na zimne".

Jeśli garaż blaszany ma drewniane profile konstrukcyjne, pomocna będzie również wyrzynarka do precyzyjnego wycinania otworów na gniazdka elektryczne czy rury. Do wywiercenia otworów pod wkręty (jeśli nie używamy wkrętów samowiercących) przyda się wiertarka z wiertłem do drewna. Narzędzia dodatkowe potrafią znacząco usprawnić pracę, choć nie zawsze są absolutnie niezbędne.

Orientacyjne ceny materiałów mogą się różnić w zależności od regionu i producenta. Płyta OSB 12 mm kosztuje około 30-50 zł/m². Wkręty do drewna to koszt kilku-kilkunastu złotych za opakowanie (np. 200 sztuk). Klej do drewna to kilkanaście-kilkadziesiąt złotych za opakowanie. Masa szpachlowa do OSB to podobny koszt. Taśma do spoinowania to kilkanaście złotych za rolkę. Podsumowując, same materiały do zamontowania płyt OSB w standardowym garażu (np. 18 m² powierzchni ścian) to koszt kilkuset do ponad tysiąca złotych.

Przykładowe narzędzia, które warto mieć "pod ręką": Młotek, obcęgi, śrubokręty (różne rodzaje), nóż tapicerski, papier ścierny (do wygładzania krawędzi). Te drobne rzeczy często ratują sytuację i pozwalają na szybkie rozwiązanie drobnych problemów. To taka "apteczka pierwszej pomocy" każdego majsterkowicza.

Warto również wspomnieć o transporcie płyt OSB. Płyty te mają standardowe wymiary (np. 1250x2500 mm) i mogą być niewygodne w transporcie prywatnym samochodem. Warto rozważyć zamówienie materiałów z dostawą lub skorzystanie z wypożyczalni przyczepy. Transport to element, o którym często zapominamy na etapie planowania, a który może nam przysporzyć problemów logistycznych.

Pamiętajmy o odpowiednim przechowywaniu płyt OSB przed montażem. Powinny być przechowywane w suchym i przewiewnym miejscu, w pozycji poziomej, aby zapobiec odkształceniom. Płyta OSB nasiąknięta wilgocią przed montażem może przysporzyć wiele problemów. To jak przygotowywanie składników do ciasta – muszą być świeże i dobrej jakości.

W skrócie, odpowiednie przygotowanie narzędzi i materiałów to klucz do sprawnego i satysfakcjonującego montażu płyt OSB w garażu blaszanym. Nie warto oszczędzać na podstawowych narzędziach i materiałach. To inwestycja, która się zwróci w postaci oszczędzonego czasu, nerwów i lepszego efektu końcowego. "Lepiej mieć i nie potrzebować, niż potrzebować i nie mieć", prawda?

Dodatkowe wskazówki: przed rozpoczęciem prac upewnijmy się, że mamy dostęp do prądu i odpowiednio długiego przedłużacza, jeśli gniazdko znajduje się daleko od miejsca pracy. Upewnijmy się również, że miejsce pracy jest dobrze oświetlone. Pracowanie po ciemku to kiepski pomysł, zwłaszcza z elektronarzędziami. Oświetlenie to nasz dodatkowy sojusznik w pracy.

W tabeli poniżej przedstawiamy przykładową listę niezbędnych narzędzi i materiałów do montażu OSB wraz z orientacyjnym kosztem.

| Element | Ilość (orientacyjnie dla 18 m²) | Orientacyjny Koszt (zł) |

|---|---|---|

| Płyta OSB 12 mm | ~6-8 sztuk (1250x2500mm) | ~600-1000 |

| Wkręty do drewna (lub samowiercące) | ~500-800 sztuk | ~30-80 |

| Klej do drewna | ~1-2 opakowania | ~20-40 |

| Taśma do spoinowania | ~1 rolka | ~15-25 |

| Masa szpachlowa do OSB | ~1 opakowanie | ~20-40 |

| Wkrętarka z bateriami | 1 | 300+ |

| Pilarka tarczowa | 1 | 200+ |

| Miara | 1 | 10-30 |

| Ołówek stolarski | 1-2 | Kilka złotych |

| Poziomica | 1 | 20-50 |

| Rękawice robocze | 1 para | Kilka złotych |

| Okulary ochronne | 1 para | Kilka złotych |

Pamiętajmy, że to tylko lista podstawowych elementów. W zależności od specyfiki garażu i naszych potrzeb, lista ta może ulec modyfikacjom. Zawsze lepiej jest przygotować się na zapas niż w trakcie pracy denerwować się brakiem potrzebnego narzędzia czy materiału. Spokój ducha w trakcie pracy jest bezcenny.

Montaż płyt OSB krok po kroku

Doszliśmy do sedna sprawy, czyli samego montażu płyt OSB w garażu blaszanym. Jeśli poprzednie etapy zostały starannie wykonane, ten etap powinien przebiegać sprawnie i bez większych przeszkód. To trochę jak układanie puzzli – każdy element musi trafić na swoje miejsce, a całość musi tworzyć spójną konstrukcję. Pamiętajcie, pośpiech jest złym dorsojcą, a precyzja kluczem do estetycznego i trwałego efektu końcowego. Podejdźmy do tego z cierpliwością i spokojem.

Zaczynamy od zaplanowania układu płyt. Płyty OSB mają krawędzie proste lub frezowane (pióro-wpust). W przypadku garażu, zwłaszcza jeśli planujemy ocieplenie, krawędzie na pióro-wpust ułatwiają łączenie płyt i zapobiegają powstawaniu szczelin. Zaplanujmy, gdzie będą styki płyt, aby zminimalizować ilość odpadów i uzyskać estetyczny efekt. Dobrze jest rozrysować sobie układ płyt na ścianach, biorąc pod uwagę wymiary garażu i standardowe wymiary płyt. To taka "mapa drogowa" naszego montażu.

Przystępujemy do montażu pierwszej płyty. Zaczynamy od narożnika garażu, na wysokości około 1 cm od podłogi (ta przerwa technologiczna pozwala na "pracę" drewna i zapobiega problemom z wilgocią). Przykładamy płytę do profili konstrukcyjnych i sprawdzamy poziomicą, czy jest idealnie pionowo. To kluczowy moment, bo pierwsza płyta wyznacza położenie kolejnych. Jeśli pierwsza płyta będzie krzywo, reszta też będzie, a potem ciężko będzie to skorygować. Jak to mówią: "dobry początek to połowa pracy".

Mocujemy płytę do profili konstrukcyjnych za pomocą wkrętów. Wkręty powinny być rozmieszczone równomiernie, w odstępach około 15-20 cm na krawędziach płyt i około 30-40 cm w środku. Pamiętajmy o użyciu wkrętów o odpowiedniej długości, które zapewnią stabilne połączenie z profilem. Główki wkrętów powinny być lekko zagłębione w płycie. Nie wkręcajmy ich zbyt mocno, aby nie uszkodzić płyty. Czujmy "pływanie" wkrętu. Optymalna siła to klucz.

Kolejne płyty montujemy obok pierwszej, dokładnie dopasowując krawędzie. W przypadku płyt na pióro-wpust, wsuniemy pióro jednej płyty w wpust drugiej. Stuki płyt na pióro-wpust można dodatkowo wzmocnić klejem do drewna, co zapewni lepsze uszczelnienie i stabilność. Jeśli krawędzie są proste, starajmy się, aby styki były jak najciaśniejsze. Ewentualne drobne szczeliny można później zaszpachlować.

Podczas montażu pamiętajmy o wycinaniu otworów na gniazdka elektryczne, włączniki czy inne elementy instalacyjne. Możemy to zrobić przed zamocowaniem płyty na ścianie, precyzyjnie odmierzając położenie otworów. Do wycinania otworów najlepiej użyć wyrzynarki z odpowiednim brzeszczotem. Pamiętajmy o marginesie błędu – lepiej wyciąć otwór nieco większy niż zbyt mały. "Lepsze" na styk, to nie zawsze najlepsze rozwiązanie.

Po zamocowaniu wszystkich płyt na jednej ścianie, przechodzimy do kolejnej. Postępujemy analogicznie, dbając o precyzję i równe styki. W narożnikach garażu, gdzie spotykają się płyty z dwóch ścian, docinamy je na wymiar. Styki w narożnikach można wykończyć kątownikami lub po prostu zaszpachlować.

Na suficie garażu blaszanej również możemy zamontować płyty OSB. Postępujemy podobnie jak na ścianach, pamiętając o solidnym mocowaniu płyt do konstrukcji dachu. Praca na wysokości wymaga większej ostrożności i zastosowania odpowiednich zabezpieczeń, np. stabilnej drabiny lub podestu. Montaż płyt na suficie to zazwyczaj nieco bardziej męczące zadanie ze względu na konieczność pracy nad głową.

Po zamontowaniu wszystkich płyt, przychodzi czas na wykończenie. Stuki płyt na pióro-wpust, nawet jeśli są idealnie dopasowane, warto zabezpieczyć klejem lub zaszpachlować specjalną masą do OSB, aby uzyskać gładką powierzchnię, gotową do malowania, tapetowania czy wykończenia innym materiałem. Główki wkrętów również maskujemy masą szpachlową. To takie "ostatnie szlify", które decydują o finalnym wyglądzie.

Szpachlowanie i szlifowanie to etapy, które wymagają cierpliwości. Nanosimy cienkie warstwy masy szpachlowej na stuki i miejsca wkręcania wkrętów, czekamy aż wyschnie i szlifujemy na gładko. W razie potrzeby nanosimy kolejną warstwę. Starajmy się, aby powierzchnia była jak najbardziej gładka i jednolita. To jak malowanie obrazu – im staranniej przygotujemy płótno, tym lepszy będzie efekt końcowy.

Po zaszpachlowaniu i zaszlifowaniu, powierzchnia płyt OSB jest gotowa do dalszego wykończenia. Możemy ją pomalować, wytapetować, położyć na niej płytki (z zastosowaniem odpowiedniego kleju i gruntu). Wszystko zależy od naszych preferencji i planowanego wykorzystania garażu. Możliwości aranżacyjne są naprawdę szerokie. To etap, w którym puszczamy wodze fantazji. Przy montażu płyt OSB w garażu blaszanym kreatywność jest mile widziana.

Ważnym aspektem podczas montażu jest również uwzględnienie wentylacji garażu. Nie zamykajmy przestrzeni szczelnie bez zapewnienia odpowiedniego przepływu powietrza. W przeciwnym razie, mimo izolacji, może pojawić się problem z wilgocią i pleśnią. Można zastosować kratki wentylacyjne w ścianach lub w dachu. Świeże powietrze to zdrowy mikroklimat.

Podczas cięcia płyt OSB i wiercenia, pamiętajmy o odprowadzaniu pyłu. Pył z OSB jest drobny i drażniący. Warto używać odkurzacza przemysłowego lub odkurzacza z workiem filtrującym do podłączenia do pilarki czy wyrzynarki. Praca w czystych warunkach to nie tylko komfort, ale także zdrowie. Ochrona dróg oddechowych to podstawa.

Pamiętajmy o zasadach BHP podczas prac z elektronarzędziami. Zawsze używajmy okularów ochronnych, rękawic roboczych i obuwia ochronnego. Zachowujmy ostrożność podczas pracy z ostrymi narzędziami. Bezpieczeństwo jest najważniejsze, "przezorny zawsze ubezpieczony". Nikt nie chce zakończyć dnia z wizytą w szpitalu.

Czas montażu płyt OSB w garażu blaszanym zależy od jego wymiarów, stopnia skomplikowania konstrukcji i doświadczenia wykonawcy. Dla standardowego garażu o powierzchni ścian około 18 m², sam montaż płyt bez izolacji i szpachlowania może zająć od jednego do dwóch dni. Doliczając czas na izolację, szpachlowanie i wykończenie, prace mogą potrwać od kilku dni do nawet tygodnia. To inwestycja czasowa, która jednak przynosi wymierne korzyści.

W tabeli poniżej przedstawiamy orientacyjny czas trwania poszczególnych etapów montażu OSB.

| Etap | Czas (orientacyjnie) |

|---|---|

| Przygotowanie garażu (sprzątanie, sprawdzenie konstrukcji) | 0.5 - 1 dzień |

| Montaż izolacji (jeśli planowana) | 1 - 2 dni |

| Montaż płyt OSB | 1 - 2 dni |

| Szpachlowanie i szlifowanie | 1 - 2 dni |

| Wykończenie (malowanie/tapetowanie) | 1 - 2 dni |

Warto pamiętać, że są to tylko szacunki i rzeczywisty czas może się różnić. Wpływ na to ma wiele czynników, w tym warunki pogodowe (przy pracy w garażu nieocieplonym), dostępność narzędzi i materiałów oraz ewentualne nieprzewidziane problemy. Bądźmy elastyczni w planowaniu. "Plan to nic, planowanie to wszystko".

Po zakończeniu montażu i wykończenia, nasz garaż blaszany przejdzie metamorfozę. Z surowej i nieprzyjaznej przestrzeni stanie się funkcjonalnym i estetycznym miejscem, dostosowanym do naszych potrzeb. Możemy go wykorzystać jako warsztat, miejsce do przechowywania, a nawet dodatkowe pomieszczenie gospodarcze. Montaż płyt OSB w garażu blaszanym otwiera drzwi do wielu możliwości. Wszystko zależy od naszej wyobraźni i potrzeb. To nasz "płótno", na którym możemy namalować dowolny obraz.

Na koniec, warto podziwiać efekt swojej pracy. Satysfakcja z własnoręcznie przeprowadzonej metamorfozy jest ogromna. To jakbyśmy zbudowali coś od podstaw, nawet jeśli bazujemy na istniejącej konstrukcji. Cieszmy się nową, funkcjonalną przestrzenią, którą stworzyliśmy własnymi rękami. To jest właśnie ten moment, kiedy czujemy, że "coś się ruszyło", że nasz garaż nabrał nowego życia. Teraz możemy powiedzieć z dumą: "To ja zrobiłem!".