Listwa startowa do styropianu 4 cm – montaż i zastosowania

Listwa startowa do styropianu 4 cm potrafi wydawać się drobnym elementem elewacji, ale od jej wyboru i montażu zależy prostoliniowość, trwałość i szczelność całego systemu ociepleń; stąd dwa podstawowe dylematy: czy wybierać listwę z PCV, czy z aluminium, oraz czy inwestować w model z koszykiem montażowym czy zwykłą perforowaną krawędź. Druga oś rozważań dotyczy montażu i zabezpieczeń — czy podłoże jest wystarczająco równe i suchae, czy zastosować dodatkowe uszczelnienie kapinosem i jak chronić strefę przyziemia przed wilgocią. Trzeci wątek, który przewija się przez ten tekst, to koszty i dostępność: ile metrów profilu potrzeba, jakie są realne ceny za metr, i w końcu jak regularna kontrola stanu listwy może wydłużyć żywotność systemu ociepleniowego.

- Rodzaje listew startowych do styropianu 4 cm i ich zastosowania

- Materiały listew startowych: PCV vs aluminium – zalety i ograniczenia

- Przygotowanie podłoża pod listwę startową w ETICS 4 cm

- Montaż listwy startowej krok po kroku dla styropianu 4 cm

- Najczęstsze błędy przy montażu i sposoby ich uniknięcia

- Listwa startowa do styropianu 4 cm – pytania i odpowiedzi

Poniżej zamieszczam syntetyczne dane porównawcze dotyczące najpopularniejszych typów listew startowych dedykowanych do styropianu o grubości 4 cm; tabela zawiera długość standardową, orientacyjną cenę za sztukę i za metr bieżący, zalecany rozstaw mocowań oraz typowe zastosowania, a wartości są podane jako przybliżone przedziały rynkowe.

| Typ | Materiał | Długość (szt.) | Cena za szt. (PLN) | Cena za mb (PLN) | Zalecany rozstaw mocowań | Zastosowanie |

|---|---|---|---|---|---|---|

| Profil startowy perforowany | PCV | 2,5 m | 10–22 | 4,0–8,8 | 30–35 cm | Standardowe elewacje, niskie ryzyko uszkodzeń mechanicznych |

| Profil startowy z koszykiem | PCV wzmocnione | 2,5 m | 18–38 | 7,2–15,2 | 30–40 cm | Strefa przyziemia, elewacje narażone na uderzenia |

| Profil startowy perforowany | Aluminium | 2,5 m | 28–75 | 11,2–30,0 | 40–50 cm | Miejsca narażone na mechanikę, elewacje premium |

| Profil startowy stal ocynkowana | Stal ocynk. | 2,5 m | 22–48 | 8,8–19,2 | 35–45 cm | Trzeba uważać na korozję przy uszkodzeniach powłoki |

| Profil kompozytowy / z wykończeniem | PCV+alum./komp. | 2,5 m | 35–90 | 14,0–36,0 | 30–50 cm | Rozwiązania specjalistyczne, duża trwałość i estetyka |

Z danych w tabeli wynika, że najbardziej ekonomiczną opcją przy standardowych warunkach jest profil startowy perforowany z PCV, który występuje najczęściej w długości 2,5 m i kosztuje w przybliżeniu 4–9 zł za metr, natomiast materiały metalowe, przede wszystkim aluminium, zaczynają się w okolicach 11 zł za metr i mogą kosztować ponad 30 zł za metr w wersjach specjalnych; wybór powinien uwzględniać nie tylko cenę, ale też odporność na uszkodzenia mechaniczne, warunki klimatyczne oraz przewidywaną eksploatację strefy przyziemia.

Zobacz także: Listwa startowa styropian 20 cm z siatką 2025

Rodzaje listew startowych do styropianu 4 cm i ich zastosowania

Na rynku dostępne są listwy startowe o różnych kształtach i funkcjach; najprostsza to perforowany profil PCV, następnie profil z tzw. koszykiem zwiększającym sztywność i chroniącym krawędź styropianu, a dalej wersje metalowe i kompozytowe. Każdy typ ma swoje miejsce: PCV dobrze sprawdza się tam, gdzie ryzyko uderzeń jest niewielkie, aluminium tam, gdzie potrzebna jest większa odporność mechaniczna, a profile z koszykiem są preferowane przy elewacjach w strefie przyziemia lub tam, gdzie planowane jest obciążenie. Wybór rodzaju wpływa na sposób montażu i rodzaj mocowań, a także na późniejsze wykończenie listwy siatką i tynkiem, więc decyzja powinna być świadoma już na etapie planowania.

Profil perforowany z PCV to klasyka ociepleń: lekki materiał, łatwy w cięciu i montażu, odporny na działanie wilgoci i większość środków chemicznych, a przy tym ekonomiczny. Jednak ma ograniczoną odporność na uderzenia i promieniowanie UV w wersjach niskiej jakości, więc przy częstych kontaktach mechanicznych lepiej rozważyć opcję wzmocnioną lub metalową. PCV sprawdza się szczególnie tam, gdzie istotna jest szybka i regularna praca wykonawcy, a także tam, gdzie koszty materiałowe mają duże znaczenie w kalkulacji inwestycji. Dodatkowo profil z PCV dobrze współpracuje z siatką z włókna szklanego i klejem na bazie cementu, co ułatwia prawidłowe wykończenie warstwy zewnętrznej.

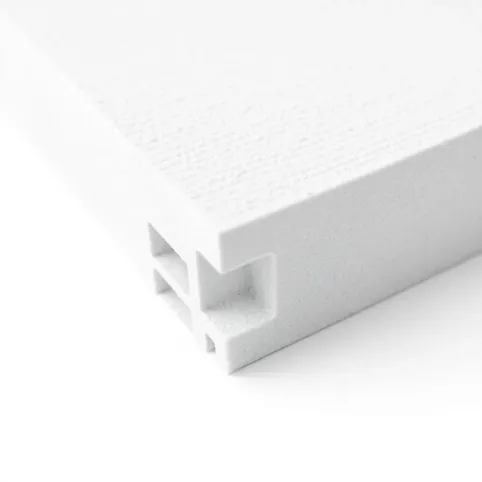

Profile z koszykiem to rozwiązanie konstrukcyjne, które wzmacnia brzeg styropianu i zapobiega odrywaniu się tynku w strefie startowej; koszyk podnosi sztywność i poprawia rozkład naprężeń w narożniku. W praktyce montaż takiego profilu wymaga nieco większej precyzji, ponieważ trzeba zapewnić równe osadzenie oraz odpowiednie ułożenie masy klejącej pod koszykiem, co wpływa na spalanie i finalny efekt. Profil z koszykiem bywa droższy, ale amortyzuje koszt przez mniejsze ryzyko uszkodzeń, zwłaszcza przy elewacjach wielorodzinnych lub budynkach usługowych, gdzie działanie użytkowników zwiększa zagrożenie uderzeń. W wyborze tego typu profilu warto uwzględnić także późniejszą konserwację i możliwość wymiany uszkodzonego odcinka bez naruszania całej warstwy.

Zobacz także: Jaka listwa startowa do styropianu 15 cm? Wybór 2025

Aluminium jako materiał listew startowych oferuje wysoką odporność mechaniczną i estetyczny wygląd; profile aluminiowe świetnie znoszą uderzenia i nie odkształcają się tak łatwo jak cienkie PCV, co jest istotne przy elewacjach narażonych na aktywność zewnętrzną. Jednocześnie aluminium jest droższe i może powodować lokalne mostki termiczne, jeśli nie zastosujemy odpowiednich przekładek lub profili z przerwą termiczną, co ma znaczenie przy dokładnych kalkulacjach energetycznych. Przy wyborze aluminium należy pamiętać o zabezpieczeniu krawędzi i zastosowaniu odpowiednich rodzajów łączników, a także o regularna konserwacji w miejscach z agresywnym środowiskiem, na przykład w pobliżu jezdni z solonymi nawierzchniami.

Stal ocynkowana stanowi kompromis między ceną a wytrzymałością, ale wymaga stosowania powłok ochronnych lub pokryć farbami, jeśli istnieje ryzyko uszkodzeń powłoki cynkowej; na porównanie wpływa również sposób obróbki, ponieważ profile gięte i zgrzewane mają inną żywotność od tych tłoczonych. W miejscu o dużej wilgotności lub agresywnym środowisku soli drogowej stal może korozyjnie reagować w miejscach uszkodzeń powłoki, więc dobrym rozwiązaniem jest zastosowanie dodatkowego zabezpieczenia krawędzi, które ograniczy wnikanie wilgoci. Warto też pamiętać, że profile stalowe są zwykle cięższe i wymagają mocniejszych łączników, co może nieco wydłużyć czas montażu, ale w zamian dostarcza pewnej odporności mechanicznej przy niższych kosztach niż aluminium w niektórych wariantach.

Profile kompozytowe lub z wykończeniem łączącym PCV z elementami metalowymi są najdroższą, ale i najbardziej trwałą opcją; stosuje się je tam, gdzie estetyka oraz długie okresy między przeglądami są kluczowe. Te rozwiązania często łączą w sobie korzyści PCV (elastyczność i odporność na wilgoć) z wytrzymałością mechaniczną warstwy metalowej i dodatkowymi powłokami chroniącymi przed promieniowaniem UV. W budynkach użyteczności publicznej, placówkach handlowych i w strefie przyziemia obok wejść warto rozważyć tego typu profile, bo pozwalają one ograniczyć częstotliwość napraw i interwencji konserwacyjnych. Ostateczny wybór powinien uwzględniać także koszty montażu oraz możliwość dopasowania profilu do linii projektowanej elewacji.

Zobacz także: Listwa startowa do styropianu regulowana – PVC z siatką

Materiały listew startowych: PCV vs aluminium – zalety i ograniczenia

Porównanie PCV i aluminium zaczyna się od podstaw: PCV jest tańsze, lżejsze i łatwe w obróbce, natomiast aluminium jest trwalsze i bardziej odporne na uszkodzenia mechaniczne; oba materiały mają swoje miejsce w typowych systemach ETICS. PCV świetnie współgra z klejem i siatką, co ułatwia uzyskanie jednolitej warstwy tynku przy listwie startowej, ale przy dużych obciążeniach mechanicznych może się odkształcać lub pękać. Aluminium wymaga uwagi przy łączeniach z innymi elementami budynku, ponieważ może powodować lokalne mostki termiczne i wymaga użycia odpowiednich przekładek izolacyjnych; z drugiej strony amortyzuje uderzenia i dłużej zachowuje geometryczną linię krawędzi.

Od strony odporności na warunki atmosferyczne zarówno PCV jak i aluminium mają swoje ograniczenia: PCV może żółknąć i stać się kruche pod wpływem długotrwałego promieniowania UV, aluminium zaś — jeśli nie jest anodowane lub lakierowane — może reagować w agresywnych środowiskach. W obszarach o dużym nasłonecznieniu warto wybierać PCV z dodatkami stabilizującymi UV lub profile z powłoką ochronną, a przy wybrzeżu i w miejscach o solnym aerozolu aluminiowe profile powinny być odpowiednio zabezpieczone. Dobrze przygotowana specyfikacja materiałowa powinna uwzględniać charakterystykę lokalną, tak aby nie wymagać częstej interwencji konserwacyjnej i umożliwić regularna kontrola stanu krawędzi.

Zobacz także: Listwa Startowa Styropian 10 cm: Wybór i Montaż 2025

Mechanika montażu jest inna dla obu materiałów: PCV przyjmuje mocowania wkrętami i kołkami z tworzywa bez większych problemów, natomiast aluminium często wymaga wkrętów ze stali nierdzewnej lub odpowiednich łączników, które nie spowodują elektrochemicznej reakcji. Rozstaw mocowań dla PCV zwykle wynosi 30–35 cm, a dla profili aluminiowych można stosować nieco większe rozstawy, rzędu 40–50 cm, co wpływa na szybkość montażu i ilość użytych elementów. Warto przemyśleć te parametry przy zamawianiu materiałów i przy planowaniu roboczogodzin, bowiem drobne oszczędności na mocowaniach mogą przerodzić się w konieczność naprawy później.

Kwestia termiki i mostków cieplnych często pojawia się przy wyborze aluminium: metal przewodzi ciepło silniej niż PCV i może tworzyć liniowe mostki termiczne na styku warstw, zwłaszcza gdy listwa ma duże pole kontaktu z warstwą izolacji. Aby zminimalizować straty, producenci oferują profile z przerwą termiczną lub z wkładkami izolacyjnymi, ale to podnosi koszty. Dla inwestorów nastawionych na niską liczbę przeglądów i mocową estetykę warto zbilansować wymagania energetyczne z korzyściami wynikającymi z większej trwałości i odporności mechanicznej materiału.

Kalkulacja kosztów eksploatacji powinna uwzględniać nie tylko cenę zakupu, ale też przewidywane działania konserwacyjne i żywotność profilu; PCV może wymagać wymiany lub naprawy częściej niż aluminium, ale początkowy koszt jest niższy. W związku z tym dla budynków, które podlegają intensywnej eksploatacji, warto rozważyć wyższy wydatek na aluminium, który może się zwrócić przez redukcję napraw i serwisów. Z kolei przy inwestycjach jednorodzinnych i standardowym użytkowaniu ekonomiczna opcja PCV może być uzasadniona, pod warunkiem przeprowadzania regularna kontroli stanu elementów przyziemia.

Zobacz także: Listwa startowa do styropianu – czy jest konieczna?

Przygotowanie podłoża pod listwę startową w ETICS 4 cm

Przygotowanie podłoża to kluczowy etap, który decyduje o prostoliniowości i przyczepności listwy startowej; nawet najlepszy profil nie uratuje nierówności i słabej przyczepności podłoża. Najpierw należy oczyścić powierzchnię z kurzu, resztek tynku czy farby, a przy większych nierównościach wykonać wyrównanie cienkowarstwowe, które zapewni płaską linię. Przy murach chłonnych wskazane jest zastosowanie gruntowania, aby wyrównać chłonność, co ułatwi klejenie i zapobiegnie lokalnym odkształceniom masy klejącej; przy betonie stosuje się odpowiednie preparaty wzmacniające przyczepność. Dobre przygotowanie podłoża skraca czas montażu i poprawia trwałość połączenia listwy z warstwą ocieplenia.

Wyznaczanie linii montażu rozpoczyna się od pomiarów i oznaczeń poziomu, zwykle z użyciem poziomicy laserowej lub klasycznej łatki i poziomnicy; błąd na początku odsłoni się przy kolejnych warstwach i będzie bardzo widoczny. Przy styropianie 4 cm istotne jest ustalenie dokładnego poziomu względem progów, parapetów i innych elementów przyziemia, tak aby linia elewacji była regularna po nałożeniu tynku. Dobrze jest wykonać oznaczenia na całej długości elewacji i skontrolować je z dwóch stron narożnika, dzięki czemu unikniemy konieczności odkręcania profili z powodu chybotania. Rzetelne wytyczenie wpływa też na estetykę końcową i ułatwia pracę ekipy montażowej.

Podłoże musi być nośne; w miejscach, gdzie powierzchnia jest krucha lub skorodowana, konieczne jest usunięcie zniszczonych fragmentów i wykonanie naprawy, tak aby listwa miała stabilne podparcie. W przypadku podłoży zarysowanych albo z luźnymi fragmentami tynku wykonuje się miejscowe zbrojenie i naprawę, a dopiero po stwardnieniu materiału montuje się profil startowy. Ważne jest też sprawdzenie wilgotności podłoża — montaż na przesadnie wilgotnej powierzchni może wpłynąć na trwałość połączenia i prowadzić do problemów z przyczepnością kleju. Dlatego przed zamontowaniem listwy warto robić regularna kontrolę wilgotności i ewentualnie odroczyć prace do momentu, gdy warunki będą odpowiednie.

Gdy podłoże jest już przygotowane, ustala się punkty mocowań i przygotowuje właściwe kołki i wkręty; dla PCV wystarczą kołki plastikowe 6–8 mm, a dla profili metalowych lepiej stosować łączniki ze stali nierdzewnej. Należy pamiętać o rozstawie mocowań zgodnym z zaleceniami producenta i specyfikacją projektową — zbyt duże odstępy mogą prowadzić do odkształceń, a zbyt gęste rozmieszczenie oznacza niepotrzebne koszty. Przy mocowaniu do betonu lub bloczków silikatowych wybór rodzaju kotwy jest kluczowy i wpływa bezpośrednio na stabilność listwy, dlatego przy trudnych podłożach warto skonsultować ten wybór ze specjalistą. Dobre dobranie sposobu mocowania to połowa sukcesu montażu.

W strefie przyziemia często stosuje się dodatkowe warstwy zabezpieczające, takie jak folia drenarska, kapina czy specjalne profile odciągające wodę; przygotowanie tych elementów należy uwzględnić na etapie planowania. Uszczelnienia i spadki odprowadzające wodę powinny być skoordynowane z projektem odwodnienia, tak aby żadna woda opadowa nie kumulowała się w miejscu styku listwy z podłożem. W wielu przypadkach dobrze jest też zastosować drobne elementy izolacyjne, które chronią dolną krawędź styropianu przed chłonięciem wilgoci od gruntu. Planowanie tych działań w fazie przygotowania podłoża pozwala uniknąć późniejszych napraw i utrzymuje estetykę strefy przyziemia przez dłuższy czas.

Montaż listwy startowej krok po kroku dla styropianu 4 cm

Przy montażu listwy startowej najpierw przygotowujemy wszystkie materiały: profile, kołki, wkręty, klej do styropianu oraz narzędzia pomiarowe i poziomujące, takie jak poziomica laserowa i łaty; przygotowanie zapobiega przerwom i poprawkom na budowie. Układamy profil na podłożu i sprawdzamy, czy została zachowana właściwa odległość od progów i elementów stałych; profile łączymy na styk lub z minimalnym zakładem, zależnie od typu i zalecenia producenta. W momencie gdy wszystko pasuje, stabilizujemy pozycję profilu, mocując go tymczasowo lub delikatnie ustawiając za pomocą klinów, aby łatwiej było nanosić kolejne mocowania. Planowanie kolejnych operacji minimalizuje błędy i przyspiesza pracę ekipy montażowej.

Drugim krokiem jest nanoszenie kleju i wyrównanie styropianu; przy styropianie 4 cm stosujemy cienką warstwę kleju punktowo lub krawędziowo, w zależności od metody systemowej i producenta kleju. Listwę startową montuje się zwykle po przyklejeniu dolnej linii styropianu, tak aby profil podtrzymywał krawędź i chronił przed mechanicznym odrywaniem płyt izolacyjnych. W miejscach szczególnie narażonych na uszkodzenia dobrze jest zastosować profil z koszykiem i dodatkowe mechaniczne mocowania. W trakcie montażu warto robić regularna kontrolę pionów oraz poziomów, aby uniknąć późniejszych korekt i niestandardowych rozwiązań wykończeniowych.

Następnie przechodzimy do stałego mocowania profilu: stosujemy kołki i wkręty dobrane do podłoża, zawsze sprawdzając rozstaw zgodnie z instrukcją techniczną; zbyt luźne dociskanie może spowodować luzowanie, a zbyt mocne doprowadzić do deformacji profilu PCV. Przy montażu profili metalowych zalecane są wkręty ze stali nierdzewnej lub łączniki ocynkowane, natomiast do PCV wystarczą kołki z tworzywa, o ile podłoże jest stabilne. Po zamontowaniu profilu warto kontrolować, czy krawędź styropianu przylega równomiernie i czy nie występują przerwy, które mogłyby być szczelinami kapilarnymi dla wody. Dokładność na tym etapie wpływa na wygląd i trwałość całej elewacji.

- Wyznacz linię montażu za pomocą poziomicy laserowej.

- Oczyść i zagruntuj podłoże.

- Przyklej dolne płyty styropianu i dopasuj profil startowy.

- Przymocuj profil kołkami zgodnie z zalecanym rozstawem.

- Wykonaj kontrolę poziomów i popraw ustawienia.

- Zabezpiecz krawędź siatką i nałóż warstwę zbrojoną.

Po umocowaniu listwy i przyklejeniu styropianu nanosimy siatkę zbrojącą zaczynając od listwy startowej i przechodząc w górę powierzchni ściany; siatka powinna być zatopiona w masie zbrojącej i bez pęcherzy powietrza. Na tym etapie ważne jest też zachowanie właściwych zakładów siatki i estetyczne przeprowadzenie łączeń, tak aby nie tworzyły się nierówności pod tynkiem. W miejscach narożnych warto zastosować dodatkowe elementy wzmacniające i nierozciągliwe kątowniki, co zabezpieczy krawędź przed uderzeniami i pękaniem tynku. Zakończenie prac montażowych obejmuje też oczyszczenie i zabezpieczenie profilu przed działaniem warunków atmosferycznych do czasu wyschnięcia masy.

Na koniec wykonujemy kontrolę jakości: sprawdzamy rozstaw mocowań, prostoliniowość listwy, stałość połączenia i obecność szczeliny odprowadzającej wodę przy strefie przyziemia; wszelkie nieprawidłowości korygujemy od razu. Przy odbiorze warto sporządzić krótką dokumentację fotograficzną i notatki dotyczące zastosowanych materiałów oraz ewentualnych odstępstw od projektu, co ułatwia przyszłe naprawy. Jeżeli montaż miał miejsce w warunkach zmiennej pogody, trzeba zwrócić uwagę na wilgotność i ewentualne spęcznienia materiałów, a w razie konieczności odroczyć kolejne prace wykończeniowe. Dobra praktyka to regularna kontrola po kilku miesiącach od montażu, aby wykryć i usunąć ewentualne problemy, zanim zamienią się w poważniejsze usterki.

Łączenia, wykończenia i zabezpieczenia przed wilgocią

Łączenia listew startowych wymagają precyzji; styki można wykonywać na styk, z minimalnym zakładem lub z użyciem dodatkowych łączników, a wybór zależy od projektu i warunków montażu. W miejscach, gdzie profile spotykają się z okładzinami lub parapetami, trzeba zapewnić szczelność i odpowiedni spadek odprowadzający wodę; stosowanie kapinosa to jeden z najprostszych sposobów na skierowanie cieczy poza elewację. Ważne jest również odpowiednie zabezpieczenie miejsc łączeń pianką poliuretanową lub silikonem dedykowanym do zastosowań zewnętrznych, co ogranicza przenikanie wilgoci i powstawanie zacieków. Wykończenie powinno być wykonane tak, by zapewnić harmonijny wygląd i minimalizować ryzyko późniejszych napraw.

Narożniki i zakończenia listew to punkty newralgiczne; nieuwzględnienie ich specyfiki prowadzi do powstawania pęknięć i miejsc podatnych na infiltrację wody, dlatego stosuje się profile narożne, kątowniki i specjalne taśmy uszczelniające. Przy montażu narożników konieczne jest dokładne spasowanie elementów i zatopienie ich w masie zbrojącej tak, aby całość tworzyła jeden ciąg ochronny. Dobre łączenie minimalizuje naprężenia związane z rozszerzalnością termiczną i ruchem konstrukcji, a jednocześnie ułatwia przyszłe prace konserwacyjne. Należy też pamiętać o estetyce — łączenia muszą być równe, aby tynk i elementy wykończeniowe leżały bez widocznych nierówności.

W strefie przyziemia rekomenduje się stosowanie profili z dodatkowym zabezpieczeniem przeciw wilgoci, na przykład poprzez użycie profilu z koszykiem oraz kapinosem, który odprowadza wodę i zabezpiecza dolną krawędź styropianu. Kapinos zapobiega kapilarnemu podciąganiu wody w kierunku ściany i zmniejsza ryzyko zawilgocenia dolnej warstwy izolacji, co jest szczególnie ważne przy podwyższonej wilgotności gruntowej. Dodatkowym rozwiązaniem mogą być pasy izolacyjne i membrany, które tworzą barierę hydrauliczną między gruntem a ścianą. Te działania w połączeniu z prawidłowo zainstalowanym profilem startowym znacznie redukują ryzyko uszkodzeń związanych z wilgocią.

Zabezpieczenia mechaniczne to kolejna warstwa ochronna; siatka zbrojąca powinna być prowadzona od listwy startowej w górę i starannie zatopiona w masie, natomiast w miejscach narażonych na uderzenia warto dodać elementy ochronne. W takich strefach regularna kontrola oraz zastosowanie profili metalowych lub kompozytowych pozwalają ograniczyć koszty naprawy i wydłużyć okres między przeglądami. Warto też pamiętać o tym, że sposób wykończenia ma wpływ na późniejsze utrzymanie elewacji — gładkie linie i odpowiednie listwy ułatwiają czyszczenie i konserwację. Dobre rozwiązania zabezpieczające łączą aspekty estetyczne z funkcjonalnością i trwałością.

Uszczelnienia na stykach z otworami okiennymi i drzwiowymi wymagają koordynacji działań pomiędzy ekipami montującymi stolarkę i ekipą ociepleń; źle dopasowana listwa przy oknie może spowodować przecieki i wnikanie wilgoci za warstwę izolacji. W praktyce należy zostawić odpowiedni luz montażowy i wypełnić go elastycznym uszczelniaczem przeznaczonym do zastosowań zewnętrznych, który kompensuje odkształcenia termiczne. Przy dużych otworach stosuje się dodatkowe elementy odprowadzające wodę i profile maskujące, które zwiększają szczelność połączeń. Koordynacja tych prac to gwarancja, że elementy stolarki i systemu ociepleń będą działać jako całość, a nie oddzielne systemy.

Najczęstsze błędy przy montażu i sposoby ich uniknięcia

Jednym z najczęstszych błędów jest złe wypoziomowanie listwy startowej — kilka milimetrów odchylenia na początku przełoży się na widoczną krzywiznę na całej elewacji; aby temu zapobiec, stosujemy poziomicę laserową i kontrolujemy pomiary z kilku punktów. Innym problemem jest zbyt rzadkie mocowanie profili, co powoduje ich odkształcanie lub odrywanie od podłoża przy obciążeniach; zalecany rozstaw mocowań należy zawsze traktować jako minimalny i dostosować do rodzaju profilu i podłoża. Częstym błędem jest też montaż na mokrym podłożu, co osłabia przyczepność kleju, dlatego przed montażem warto sprawdzać wilgotność i odroczyć pracę, jeżeli warunki są nieodpowiednie. Uważność na tych etapach pozwala uniknąć kosztownych poprawek w przyszłości.

Stosowanie nieodpowiednich kołków lub wkrętów to kolejny powód awarii; plastikowe łączniki, które są za słabe do danego podłoża, mogą wypadać, a łączniki metalowe, jeżeli nie są zabezpieczone, mogą korodować i niszczyć profil. Dlatego kluczowy jest wybór łączników zgodny z podłożem i typem profilu — do cięższych profili metalowych lepiej stosować łączniki ze stali nierdzewnej, a do lżejszych PCV odpowiednie kołki z tworzywa. Kolejnym zaniedbaniem jest brak zabezpieczenia krawędzi i niezastosowanie kapinosa przy strefie przyziemia, co może prowadzić do wnikania wilgoci oraz szybkiego zabrudzenia dolnej krawędzi izolacji. Przezorność w wyborze łączników i detali montażowych oszczędza czas i pieniądze przy późniejszych naprawach.

Łączenie profili bez zachowania szczelin dylatacyjnych może spowodować pęknięcia tynku podczas ruchów termicznych budynku; profile powinny mieć możliwość pracy i minimalne luzy w miejscach łączeń w zależności od materiału. Zbyt ciasne łączenia PCV powodują, że materiał nie ma miejsca na rozszerzalność, co skutkuje naprężeniami i odkształceniami, natomiast w aluminium zbyt duże przerwy przy dużych temperaturach mogą być widoczne pod tynkiem. Właściwe planowanie dylatacji i wykorzystanie elastycznych uszczelnień rozwiązuje ten problem, a także zapewnia dłuższą żywotność systemu. Dobra praktyka to projektowanie z myślą o ruchu termicznym i dopasowanie detali do lokalnych warunków klimatycznych.

Zapominanie o dokumentacji i oznakowaniu użytych materiałów to błąd, który utrudnia późniejsze naprawy i gwarancje; warto prowadzić prostą listę użytych profili, kołków i łączników oraz zrobić zdjęcia wykonanych połączeń. Dobrze opisane pliki zdjęciowe i notatki ułatwiają późniejszą analizę ewentualnych usterek i pomagają w rozmowach z wykonawcą czy dostawcą materiału. Warto też zadbać o instrukcję konserwacji, aby użytkownik wiedział, kiedy wykonywać przeglądy i jakie działania są wskazane po kilku sezonach. Taka dokumentacja przyspiesza działania serwisowe i ogranicza nieporozumienia.

Ostatnim często spotykanym błędem jest traktowanie listwy startowej jako elementu drugorzędnego i oszczędzanie na jej jakości; niedrogi profil może wymagać częstych napraw i skończyć się większym kosztem niż zakup droższego, ale trwalszego rozwiązania. Przy ocenie opłacalności inwestycji należy uwzględnić cykl życia materiału, koszty montażu i przewidywane koszty utrzymania, a nie tylko cenę zakupu. Inwestorzy, którzy myślą szerzej i wykonują regularna kontrola stanu elementów, zwykle osiągają niższe koszty całkowite w długiej perspektywie. Mądre decyzje na etapie wyboru materiałów i detali montażowych potrafią uchronić przed koniecznością kosztownych interwencji w kolejnych latach.

Listwa startowa do styropianu 4 cm – pytania i odpowiedzi

-

Pytanie: Czym jest listwa startowa do styropianu 4 cm i jaka jest jej rola w systemie dociepleń?

Odpowiedź: Listwa startowa to element montażowy umieszczany na początku elewacji pod pierwszą warstwą styropianu. Zapewnia prostoliniowość i kąty początku systemu, ułatwia łączenie warstw oraz zabezpiecza przed uszkodzeniami krawędzi. Dla styropianu o grubości 4 cm stanowi punkt referencyjny dla właściwego odstępu od krawędzi i pomaga w utrzymaniu szczelności oraz estetyki całego układu izolacyjnego.

-

Pytanie: Kiedy warto zastosować listwę startową przy elewacji z styropianem 4 cm?

Odpowiedź: Warto ją zastosować na etapie wstępnego montażu przy tworzeniu początku elewacji, zwłaszcza na narożnikach, w miejscach połączeń z innymi elementami konstrukcji oraz tam, gdzie istotna jest prostota linii i precyzyjne zaczęcie warstwy izolacyjnej. Dzięki temu łatwiej utrzymać równe przebieg prostych krawędzi i uniknąć zarysowań podczas aplikacji kolejnych warstw.

-

Pytanie: Jakie materiały najczęściej stosuje się do listw startowych i które są zalety każdego z nich?

Odpowiedź: Najczęściej stosuje się listwy startowe z PCV i aluminium. PCV jest tańszy, odporny na korozję i łatwy w obróbce. Aluminium jest sztywniejsze, trwałe i ma większą wytrzymałość na odkształcenia, ale jest droższe. Wybór zależy od warunków montażowych, długości elewacji i priorytetów dotyczących trwałości oraz estetyki.

-

Pytanie: Jak przebiega montaż krok po kroku i na co zwrócić uwagę, aby zachować prostoliniowość i właściwy kąt?

Odpowiedź: Montaż zaczyna się od precyzyjnego wypoziomowania listwy na początku elewacji. Następnie mocuje się ją wzdłuż planowanej linii, utrzymując równą odległość od podłoża i kąty zgodne z planem. Ważne jest użycie właściwych mocowań i usztywnienia w miejscach narażonych na odkształcenia. Po zamocowaniu listwy kontynuuje się montaż kolejnych elementów warstwy izolacyjnej, kontrolując prostoliniowość co kilka kroków i zapewniając szczelinowanie zgodne z zaleceniami producenta.