Jak położyć papę termozgrzewalną na płytę OSB

Często spoglądamy na płaski dach, zastanawiając się, jak zagwarantować mu szczelność na lata. Na budowach i w projektach renowacyjnych nierzadko pojawia się dylemat dotyczący wykończenia poszycia z płyt OSB. Standardem bywa blacha czy dachówka, jednak na powierzchniach o małym spadku, czy wręcz płaskich, królują rozwiązania bitumiczne. Pojawia się zatem fundamentalne pytanie: czy na płyty OSB można położyć papę termozgrzewalną? Odpowiedź jest tak, papa termozgrzewalna to popularne i trwałe rozwiązanie na dach z OSB, pod warunkiem odpowiedniego przygotowania podłoża i użycia systemu dwuwarstwowego. To nie rocket science, ale diabeł tkwi w szczegółach przygotowania i aplikacji.

- Przygotowanie płyty OSB przed ułożeniem papy

- Wybór odpowiednich pap: podkładowej i wierzchniego krycia

- Prawidłowe mocowanie papy podkładowej do OSB

- Technika zgrzewania papy wierzchniej na papę podkładową

Analizując różne podejścia stosowane w praktyce dekarskiej na przestrzeni lat, można zaobserwować wyraźne korelacje między starannością przygotowania podłoża a długowiecznością wykonanego pokrycia. To jak budowanie domu na mocnych fundamentach – pominięcie kluczowych kroków zemści się z czasem, generując koszty wielokrotnie przewyższające początkowe "oszczędności".

| Etap | Kluczowy Błąd/Zaniedbanie | Typowy Skutek (po 3-5 latach) | Przewidywany Koszt Naprawy (w % kosztu pierwotnego) |

|---|---|---|---|

| Przygotowanie OSB | Brak szczelin dylatacyjnych, niedostateczne fugowanie, wilgotne płyty | Pękanie i wybrzuszanie papy wzdłuż łączeń, powstawanie "bąbli", przedostawanie się wilgoci pod papę | 150% - 300% (konieczność częściowego lub całkowitego zerwania i wymiany) |

| Mocowanie Papy Podkładowej | Brak mocowania mechanicznego, niewystarczająca liczba łączników, złe rozmieszczenie | Osuwanie się papy na spadach, "pracowanie" warstw, trudności w zgrzewaniu papy wierzchniej | 100% - 200% (częściowy demontaż, ponowne mocowanie, ryzyko uszkodzenia papy wierzchniej) |

| Zgrzewanie Papy Wierzchniej | Niewystarczające nagrzewanie, nierównomierne nakładanie, zbyt wąskie zakłady, brak wylewki bitumicznej | Nieszczelne spoiny, woda przedostaje się pod papę, odspajanie się warstwy wierzchniej, degradacja podkładu i OSB | 200% - 400% (zerwanie obu warstw, wymiana uszkodzonych płyt OSB, ponowne ułożenie systemu) |

| Wybór Pap | Użycie pap niskiej jakości (bez modyfikacji SBS na OSB), zbyt cienkie warstwy, brak podkładu na OSB | Szybka degradacja papy pod wpływem UV i mrozu (pękanie, kruszenie), brak elastyczności na ruchach OSB, przepalenie OSB podczas zgrzewania (jeśli nie ma podkładu lub jest zła technika) | Całkowite zużycie pokrycia znacznie wcześniej niż zakładał producent, konieczność szybkiej wymiany (np. po 5-8 latach zamiast 15-25) |

Powyższe obserwacje z placu boju pokazują dobitnie, że każda złotówka "zaoszczędzona" na materiałach czy skróconym czasie pracy przy przygotowaniu czy układaniu, wraca jak bumerang pomnożona przez czynnik kary. System papowy na OSB to inwestycja długoterminowa, gdzie precyzja wykonania jest równie istotna, co jakość samych materiałów. Położenie papy termozgrzewalnej na płytę OSB to nie tylko rozgrzewanie bitumu i przyklejanie - to proces wymagający wiedzy o zachowaniach materiałów i przewidywania ich reakcji na czynniki środowiskowe. Ignorancja nie jest tu błogostanem, lecz prostą ścieżką do drogiej i czasochłonnej fuszerki, którą wiatr historii (i pierwszy większy deszcz) obnażą z bezlitosną precyzją.

Przygotowanie płyty OSB przed ułożeniem papy

Rozpoczęcie prac nad pokryciem dachowym z papy termozgrzewalnej na podłożu z płyt OSB to jak malowanie obrazu – bez odpowiedniego podobrazia, efekt nigdy nie będzie satysfakcjonujący, a trwałość pozostawi wiele do życzenia. Fundamentem sukcesu jest perfekcyjne przygotowanie płyty. Pamiętajmy, że OSB to materiał drewnopochodny, reagujący na zmiany wilgotności i temperatury, a papa, choć elastyczna, oczekuje stabilnego i równego podłoża.

Położenie papy termozgrzewalnej na płytę OSB wymaga, aby te płyty były przede wszystkim odpowiedniego typu. Idealnym wyborem są płyty OSB/3 lub OSB/4 o podwyższonej odporności na wilgoć, które są zaprojektowane do stosowania w warunkach zewnętrznych i podwyższonej wilgotności. Grubość płyt ma kolosalne znaczenie dla sztywności poszycia. Na dachach o rozstawie krokwi standardowych (np. 60-80 cm) zaleca się minimum 18 mm, a często nawet 22 mm grubości. To zapewnia stabilność i zapobiega "uginaniu się" poszycia między podporami, co mogłoby prowadzić do pęknięć w papie.

Kolejny arcyważny element to sposób montażu samych płyt OSB. Powinny być one układane dłuższą krawędzią prostopadle do krokwi, z przesunięciem spoin poprzecznych (jak w murze z cegieł), tak aby żadne cztery narożniki płyt nie stykały się w jednym punkcie. Wszystkie krawędzie, w tym spoiny poprzeczne, muszą leżeć na elementach konstrukcyjnych (krokwiach lub dodatkowych łatach). Zaniedbanie tego grozi pracą płyt na "wolnych" krawędziach i późniejszym wybrzuszaniem papy dokładnie w tych miejscach.

Największym koszmarem dekarskim na OSB jest brak zachowania szczelin dylatacyjnych między płytami. Drewnopochodne materiały "pracują", rozszerzając się i kurcząc pod wpływem zmian wilgotności. Standardowa szczelina dylatacyjna powinna wynosić około 3 mm na każdej krawędzi styku płyt. Doświadczenie uczy, że to absolutne minimum. Bez tych szczelin płyty zaczną napierać na siebie, wypiętrzając się lub tworząc niekontrolowane naprężenia pod powierzchnią papy.

Szczeliny dylatacyjne, jak również te między płytami a wszelkimi kominami czy innymi elementami wystającymi z dachu, należy bezwzględnie wypełnić trwale elastyczną masą bitumiczną lub specjalistycznym uszczelniaczem dekarskim, dedykowanym do stosowania z materiałami bitumicznymi i drewnopochodnymi. Nie używaj do tego celu silikonów sanitarnych ani akryli – ich trwałość i adhezja w warunkach dachowych są zerowe, a do tego mogą wchodzić w reakcję z bitumem.

Uszczelniacze bitumiczne na bazie kauczuku charakteryzują się doskonałą przyczepnością do drewna i papy, a także elastycznością w szerokim zakresie temperatur (-40°C do +80°C). Tuba takiego uszczelniacza (ok. 300 ml) kosztuje w granicach 15-30 zł i wystarcza na uszczelnienie około 10-15 metrów bieżących spoiny (zależy od szerokości fugi i precyzji aplikacji). Koszt niewielki, a korzyści w postaci szczelności i braku pęknięć – bezcenne.

Powierzchnia płyt przed położeniem papy musi być nieskazitelnie czysta i absolutnie sucha. To nie miejsce na sentymenty – każdy pyłek kurzu, trocina, czy nawet kropelka wody są potencjalnym miejscem osłabienia przyczepności. Użyj odkurzacza przemysłowego, szczotki, sprężonego powietrza. Upewnij się, że wilgotność płyt nie przekracza dopuszczalnych norm dla producenta papy (zwykle podane w karcie technicznej produktu, często poniżej 15%). Układanie papy na wilgotnym OSB to sabotaż. Woda pod papą pozostanie tam uwięziona, prowadząc do gnicia drewna i odspajania się warstw. Zostaw płyty do wyschnięcia po deszczu czy porannej rosie – nie spiesz się na tym etapie. Warunki atmosferyczne to twój sojusznik albo wróg.

Jeśli płyty wymagają wzmocnienia strukturalnego lub chcesz dodatkowo zabezpieczyć krawędzie przed wilgocią przed papowaniem, rozważ zastosowanie specjalnych taśm bitumicznych do fug lub cienkiej warstwy masy bitumicznej gruntującej na całości lub tylko na spoinach i krawędziach. Pamiętaj jednak, że masa gruntująca ma na celu poprawę przyczepności, a nie niwelowanie nierówności czy wilgoci. Niektóre szkoły dekarskie zalecają gruntowanie całego dachu z OSB, aby zapewnić maksymalną adhezję. Preparat gruntujący (np. roztwór asfaltowy) kosztuje około 50-100 zł za 5 litrów, co wystarcza na gruntowanie ok. 20-30 m² w zależności od porowatości podłoża. Zastosowanie jest proste – pędzlem lub wałkiem.

Przygotowanie podłoża z płyt OSB przed ułożeniem papy termozgrzewalnej wymaga nie tylko wiedzy, ale i pedanterii. To ten etap decyduje, czy za kilka lat będziesz oglądał spękane pokrycie, czy cieszył się szczelnym i estetycznym dachem. Dobrze wykonane przygotowanie to 50% sukcesu. Pamiętaj o sprawdzeniu każdej spoiny, każdego połączenia, każdego narożnika. Zaufaj swoim oczom i dłoniom – one często wychwycą to, co komputer mógłby przeoczyć. I last but not least, upewnij się, że wszelkie obróbki blacharskie (np. pasy podrynnowe, obróbki okapów) są zamontowane *przed* położeniem papy podkładowej. Papa podkładowa będzie później dogrzewana lub podklejana do tych obróbek.

Czystość, suchość, równe i podparte łączenia, szczeliny dylatacyjne wypełnione właściwym materiałem – to jest abecadło. Bez tego ani rusz. Układanie papy na nieprzygotowanym OSB to prosta droga do gwarantowanej reklamacji i utraty zaufania (nie tylko własnego do swoich umiejętności, ale też klientów, jeśli wykonujesz usługę). Pomyśl o tym jak o rzeźbieniu – jeśli blok kamienia jest wadliwy u podstaw, nie stworzysz arcydzieła, choćbyś był Michałem Aniołem dekarstwa. Stawka jest wysoka: suchy dom versus pleśń i kosztowne remonty. Przygotowanie płyty OSB przed położeniem papy termozgrzewalnej jest krytycznym etapem gwarantującym szczelność i trwałość.

Wybór odpowiednich pap: podkładowej i wierzchniego krycia

Wybór papy na dach z OSB to nie loteria, choć czasem może się tak wydawać patrząc na różnorodność produktów na rynku. Pamiętajmy o fundamentalnej zasadzie systemowej: na podłożu z materiałów drewnopochodnych, które "pracują", stosujemy zazwyczaj system dwuwarstwowy: papę podkładową i papę wierzchniego krycia. Każda z tych warstw pełni inną, ale równie ważną rolę. To jak w dobrej drużynie – każdy zawodnik ma swoje zadania.

Papa podkładowa ma za zadanie przede wszystkim stanowić barierę dla ognia podczas zgrzewania papy wierzchniej na łatwopalnym OSB, a także stworzyć powierzchnię o lepszej adhezji dla kolejnej warstwy niż samo drewno. Dodatkowo, jeśli zastosujemy papę podkładową z bitumu modyfikowanego, zyska na tym cały system pod względem elastyczności i odporności na ruchy podłoża. Absolutnie kluczowe jest, aby papa podkładowa na OSB była mechanicznie mocowana – o tym szerzej w kolejnym rozdziale, ale wiedza o tym wpływa na wybór materiału. Szukaj pap podkładowych o osnowie z włókna szklanego lub welonu szklanego, nasączonych modyfikowanym lub niemodyfikowanym asfaltem. Ich waga waha się zwykle od 2 do 4 kg/m². Cena za metr kwadratowy takiej papy to zazwyczaj 5-15 zł/m².

Niektórzy producenci oferują specjalistyczne papy podkładowe zaprojektowane z myślą o podłożach drewnianych, które mogą mieć podwyższoną odporność na przebicie przez wkręty czy gwoździe. Inni proponują papy podkładowe do OSB z dodatkowymi warstwami lub składem, który lepiej znosi naprężenia związane z "pracą" drewna. Zapytaj o nie sprzedawcę lub specjalistę – często są to detale, które robią różnicę na lata. Rola papy podkładowej bywa bagatelizowana – w końcu "jest pod spodem" – a to duży błąd. Jej właściwości, zwłaszcza te związane z odpornością na wysokie temperatury podczas zgrzewania (punkt mięknienia), są nie do przecenienia w kontekście bezpieczeństwa pracy z ogniem na drewnie.

Papa wierzchniego krycia to bohater drugiego planu, który w rzeczywistości przejmuje główne zadanie ochrony dachu przed wodą, promieniami UV, mrozem i uszkodzeniami mechanicznymi. Na podłoże z OSB zaleca się zdecydowanie papy zgrzewalne modyfikowane elastomerami SBS (kauczukiem syntetycznym styrenowo-butadienowo-styrenowym). Modyfikacja SBS sprawia, że papa jest niezwykle elastyczna, nawet w niskich temperaturach (punkt łamliwości poniżej -25°C, często nawet -40°C). Jest to kluczowe na OSB, które ugina się i pracuje. Papa SBS dopasowuje się do tych ruchów, nie pękając.

Alternatywą są papy modyfikowane plastomerami APP (polipropylenem ataktycznym). Są bardziej sztywne, mają wyższą temperaturę mięknienia, co ułatwia zgrzewanie w upały, ale są mniej elastyczne w niskich temperaturach (punkt łamliwości około -10°C do -15°C). Na dachu z OSB, który jest podłożem dynamicznym, papa APP może być bardziej podatna na pęknięcia w miejscach największych naprężeń, zwłaszcza zimą. Cena papy wierzchniego krycia z modyfikacją SBS to zazwyczaj 20-40 zł/m², podczas gdy APP bywają minimalnie tańsze (18-35 zł/m²), ale oszczędność ta może się zemścić. Na dachach z poszyciem z płyt OSB zdecydowanie zaleca się system pap zgrzewalnych modyfikowanych elastomerami SBS.

Ważne są także inne parametry papy wierzchniej: osnowa i grubość. Najlepsza osnowa to włóknina poliestrowa – jest wytrzymała na rozciąganie i rozdarcie, elastyczna i niegnijąca. Welon szklany jest mniej wytrzymały mechanicznie. Grubość papy wierzchniej zazwyczaj waha się od 4 mm do 5,2 mm. Grubsze papy są zwykle trwalsze i mają dłuższą żywotność. Posypka mineralna na wierzchniej stronie (gruboziarnista) chroni bitum przed promieniowaniem UV i poprawia estetykę. Spodnia strona jest zwykle zabezpieczona folią antyadhezyjną lub delikatną posypką, która topi się podczas zgrzewania.

Żywotność systemów papowych SBS na odpowiednio przygotowanym podłożu z OSB, według zapewnień producentów, może wynosić od 15 do 25, a nawet 30 lat, w zależności od jakości materiałów i staranności wykonania. To inwestycja, która procentuje w perspektywie dekad. Kupowanie najtańszej papy bez modyfikacji lub z APP na dynamiczne podłoże z OSB to, używając brutalnego języka, "kręcenie bicza na własne plecy". Taka papa spęka i skruszy się po kilku latach, zmuszając do ponownego remontu.

Kupując papę, zawsze kieruj się kartą techniczną produktu i zaleceniami producenta odnośnie stosowania na konkretne podłoża, w tym na płyty OSB. Renomowani producenci pap posiadają w ofercie całe systemy dedykowane do takich rozwiązań, obejmujące papę podkładową, wierzchnią, masę uszczelniającą do detali, a nawet specjalne grunty. Konsultacja ze specjalistą, doradcą technicznym producenta lub doświadczonym dekarzem to najlepszy sposób na dobór odpowiednich materiałów. Cena za metr kwadratowy systemowego rozwiązania (papa podkładowa + wierzchnia SBS) waha się zazwyczaj od 25 do 50 zł/m² w zależności od grubości i specyfikacji, nie licząc kosztów materiałów przygotowujących podłoże czy łączników. Warto poprosić o wzorniki i dokładnie obejrzeć materiał przed zakupem. Zwróć uwagę na elastyczność (spróbuj zgiąć pasek papy, szczególnie w niskiej temperaturze), grubość, jednorodność posypki.

Nie zapomnij o zapasie materiału na zakłady (minimalnie 8-10 cm wzdłuż i w poprzek) i obróbki detali. Standardowe rolki papy mają szerokość 1 metra i długość 5-15 metrów. Warto obliczyć potrzebną ilość precyzyjnie, doliczając minimum 10% na zakładki i docinanie. To jak w kuchni – lepiej mieć za dużo niż za mało w trakcie "gotowania". Pamiętajmy, że prawidłowy dobór papy termozgrzewalnej na płytę OSB, zwłaszcza tej wierzchniej z modyfikacją SBS i odpowiedniej grubości, to gwarancja odporności pokrycia na dynamiczne zachowania podłoża i zmienne warunki atmosferyczne. Od tego zależy, czy dach przetrwa lata bez problemów. Jakość materiałów w tym przypadku to nie opcja, to konieczność.

Prawidłowe mocowanie papy podkładowej do OSB

Ułożenie papy termozgrzewalnej na płycie OSB to proces, w którym każdy krok ma znaczenie, a mocowanie papy podkładowej jest mostem spinającym przygotowane podłoże z kluczową warstwą wierzchnią. Dlaczego w ogóle mocujemy papę podkładową mechanicznie do OSB, skoro papa wierzchnia będzie do niej zgrzewana? To proste: płyta OSB, choć sztywna, jest elastyczna i podlega ruchom, a papa podkładowa stanowi pierwszą, stabilną warstwę, która musi być niezależnie przytwierdzona do konstrukcji dachu. Zapobiega to zsuwaniu się papy na połaciach o większym spadku i zapewnia równą powierzchnię do dalszych prac. Brak mechanicznego mocowania na OSB jest jak budowanie na piasku.

Papa podkładowa do OSB jest najczęściej mocowana na zakładach. Najpowszechniejszą i rekomendowaną metodą jest mocowanie za pomocą gwoździ papowych z szerokim łbem lub specjalnych wkrętów dachowych z podkładką (tzw. wkrętów tarasowych z talerzykiem). Gwoździe papowe mają łeb o średnicy minimum 9 mm, co zapobiega rozerwaniu papy. Powinny być one ryflowane, co zwiększa ich przyczepność w drewnie. Długość gwoździ dobiera się tak, aby co najmniej 20-25 mm zagłębiły się w płytę OSB (przy płycie 18 mm wystarczy gwóźdź o długości ok. 25-30 mm). Cena gwoździ papowych to ok. 15-30 zł/kg, w zależności od rozmiaru i producenta.

Rozmieszczenie łączników ma strategiczne znaczenie. Standardowo papę podkładową mocuje się na zakładach wzdłużnych i poprzecznych z gęstością około 7-10 sztuk na metr bieżący. Niektórzy producenci systemów zalecają mocowanie co 10-15 cm. Dodatkowo zaleca się rozmieszczenie łączników na środku pasa papy (np. co 50 cm wzdłuż rulonu lub wzdłuż linii centralnej), zwłaszcza na połaciach o większym nachyleniu. Ma to zapobiec "balonowaniu" papy pod wpływem wiatru przed ułożeniem warstwy wierzchniej i zapewnić jej stabilność na całej powierzchni. W przypadku pap z osnową z welonu szklanego, ze względu na mniejszą wytrzymałość na rozerwanie, zaleca się jeszcze gęstsze mocowanie, np. co 5-7 cm na zakładach. Sumarycznie, może to oznaczać zużycie nawet 15-20 gwoździ na metr kwadratowy, co przy wadze 2-3 gramów na gwóźdź daje około 30-60 gramów gwoździ na m², czyli znikomy koszt w porównaniu do całej inwestycji.

Mocowanie powinno odbywać się na linii zakładu wzdłużnego w taki sposób, aby po ułożeniu kolejnego pasa papy, łączniki zostały całkowicie przykryte przez zakład. Zazwyczaj na papie podkładowej znajduje się linia lub perforacja wskazująca miejsce zakładu i linię mocowania. Zakład wzdłużny to standardowo 8-10 cm, a zakład poprzeczny 12-15 cm. Jest to bardzo ważne dla szczelności przyszłych spoin. Pomyłka w linii mocowania może prowadzić do problemów podczas zgrzewania papy wierzchniej, ponieważ łączniki będą przeszkadzać lub, co gorsza, zostaną naruszone podczas obróbki cieplnej.

Proces układania papy podkładowej: rozpocznij od okapu, prostopadle do kierunku spływu wody. Rozwiń rolkę papy, pozycjonując jej krawędź nad obróbką blacharską okapu, zostawiając ok. 10-15 cm do zagięcia w dół na obróbkę. Tymczasowo przymocuj górną krawędź lub początek pasa. Rozwiń papę wzdłuż okapu, upewniając się, że jest prosto. Następnie zwiń połowę pasa z powrotem (tzw. metoda "na połówkę"). Przymocuj brzeg do OSB wzdłuż linii mocowania na całej długości. Rozwiń drugą połowę i również przymocuj wzdłuż krawędzi. Kolejny pas układa się z zakładem wzdłużnym na pierwszy pas. Powtórz proces mocowania na zakładzie.

Szwy poprzeczne pasów powinny być przesunięte względem siebie (np. o połowę długości pasa lub 1/3). Zminimalizuje to ryzyko powstania jednej, długiej linii osłabienia na dachu. Poprzeczne zakłady papy podkładowej mocuje się również gwoździami lub wkrętami. Krawędzie dachu, kominy, świetliki i inne detale wymagają starannego docięcia i dodatkowego, gęstszego mocowania mechanicznego papy podkładowej. Zakłady poprzeczne przy elementach pionowych (np. ściana komina) powinny być podniesione pionowo na wysokość ok. 15-20 cm i również mocno mechanicznie przybite.

W rejonach o silnym wietrze, lub gdy dach ma duży spadek, niektórzy specjaliści stosują dodatkowe mocowanie papy podkładowej w układzie rastra, np. w pasach co 50-100 cm, niezależnie od mocowania na zakładach. Zwiększa to stabilność warstwy i chroni ją przed zerwaniem przez wiatr. Każdy łącznik powinien być dobity tak, aby łeb nie uszkodził papy, ale był z nią równo. Pamiętaj o tym, to drobiazg, ale tysiące takich drobiazgów składają się na trwałość. Bądź czujny – nie bij łączników w pustkę, upewnij się, że trafiasz w OSB.

Papa podkładowa położona na OSB bez mocowania mechanicznego i pozostawiona nawet na krótki czas jest narażona na działanie wiatru i może łatwo ulec uszkodzeniu. Co więcej, taka luźna papa "faluje" pod papą wierzchnią podczas zgrzewania, utrudniając prawidłowe połączenie i zwiększając ryzyko przepalenia OSB w miejscach, gdzie papy się nie stykają idealnie. To nie jest pole do improwizacji. Metoda mocowania papy termozgrzewalnej podkładowej do płyty OSB jest ściśle określona przez producentów systemów dachowych – postępuj zgodnie z ich wytycznymi i kartami technicznymi pap. Tylko w ten sposób zapewnisz solidne podłoże dla kluczowej warstwy wierzchniej i zabezpieczysz swoje poszycie dachu z płyt OSB przed uszkodzeniem podczas zgrzewania papy wierzchniej.

Niektórzy stosują cienką warstwę papy samoprzylepnej jako podkład na OSB, która wymaga minimalnego mocowania mechanicznego jedynie na krawędziach. Jest to opcja szybsza, ale zwykle droższa i nie zawsze tak odporna na temperaturę zgrzewania papy wierzchniej jak tradycyjne papy mechanicznie mocowane. Warto sprawdzić zgodność technologiczną obu typów pap od tego samego producenta. Bez względu na wybrany typ papy podkładowej, na OSB bezwzględnie należy zapewnić warstwę odporną na wysoką temperaturę, która zabezpieczy drewno. Podsumowując, mocowanie papy termozgrzewalnej podkładowej do płyty OSB powinno być przede wszystkim mechaniczne i wystarczająco gęste, aby zapewnić stabilność i stworzyć bezpieczną podstawę dla dalszych prac.

Technika zgrzewania papy wierzchniej na papę podkładową

Dotarliśmy do kulminacyjnego momentu – zgrzewania papy wierzchniego krycia. To ten etap tworzy docelowe, wodoszczelne pokrycie, które będzie chronić nasz dach przez dekady. Jest to też etap, który wymaga precyzji, uwagi i przestrzegania zasad bezpieczeństwa. Praca z otwartym ogniem na dachu, gdzie pod spodem mamy łatwopalną płytę OSB, wymaga rozsądku. Ale spokojnie, jeśli papa podkładowa jest prawidłowo ułożona, stanowi skuteczną barierę, tak jak obiecują karty techniczne renomowanych producentów.

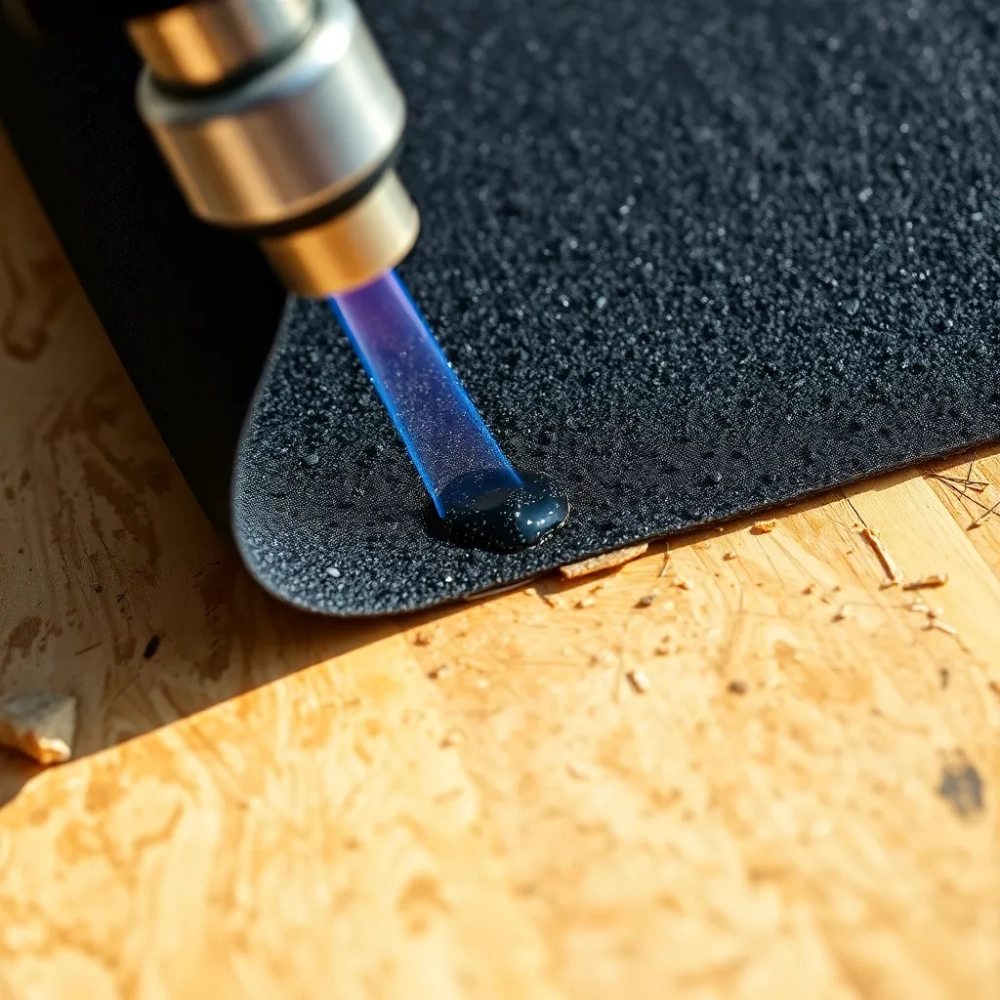

Narzędzia: potrzebujemy palnika dekarskiego na propan-butan, butli gazowej (zazwyczaj 11 kg lub 33 kg) z reduktorem ciśnienia i odpowiednio długim wężem (ok. 5-10 metrów). Palniki dekarskie różnią się mocą – do papy wystarczy palnik o mocy ok. 50-80 kW, z szeroką dyszą pozwalającą równomiernie podgrzewać spód papy i powierzchnię podkładu. Do tego nóż dekarski do cięcia papy, wałek dociskowy (metalowy o wadze kilku kilogramów, szerokości ok. 10-15 cm), rękawice ochronne, solidne obuwie i ubranie robocze z niepalnych materiałów. Pod ręką zawsze miej gaśnicę proszkową lub co najmniej wiadro z wodą i szmatę – ostrożności nigdy za wiele, gdy zgrzewasz papę na drewnie, nawet zabezpieczonym.

Temperatura otoczenia ma znaczenie. Zgrzewanie najlepiej przeprowadzać w temperaturach dodatnich, idealnie między +5°C a +25°C. W niższych temperaturach papa jest sztywniejsza, a bitum wolniej się uplastycznia. W wyższych temperaturach zgrzewanie jest szybsze, ale łatwiej o przegrzanie i uszkodzenie papy lub spóźnioną reakcję "wylewki" bitumicznej. Unikaj pracy podczas deszczu, silnego wiatru czy intensywnego słońca (które może dodatkowo nagrzewać papę do wysokich temperatur). Podłoże – papa podkładowa – musi być idealnie suche. Każda kropla wody między warstwami zamieni się w parę i może spowodować powstanie pęcherzy pod papą wierzchnią.

Proces zgrzewania papy wierzchniej na papę podkładową rozpoczynamy od okapu, podobnie jak przy podkładowej. Rozwiń ok. 1-2 metrów pasa papy wierzchniej w miejscu jej docelowego ułożenia, dbając o odpowiedni zakład (8-10 cm na papę podkładową i odpowiednie cofnięcie względem spoiny papy podkładowej, najlepiej o minimum 30 cm, aby unikać pokrywania się szwów obu warstw). Zwiń odmierzoną część pasa z powrotem na rolkę (tak, aby stała pionowo na dachu). Metoda zgrzewania "na połówkę" lub "na ćwiartkę" rolki (zwijanie jej na mniejszą średnicę, łatwiejszą do manipulacji) jest najczęściej stosowana i bezpieczna.

Następnie zaczynamy zgrzewać. Palnik kierujemy jednocześnie na spód odwijanej rolki papy wierzchniej i na powierzchnię papy podkładowej, tuż przed rozwijającą się rolką. Obie powierzchnie powinny być nagrzewane równomiernie. Obserwuj spodnią stronę papy wierzchniej – powinna pojawić się cienka, lśniąca warstwa uplastycznionego bitumu. Na papie podkładowej również powinien zacząć lśnić topiący się bitum. Kluczem jest utrzymanie stałej prędkości poruszania się palnika i rozwijania rolki. To trochę jak taniec – płynny, skoordynowany ruch.

Natychmiast po uplastycznieniu bitumu na obu warstwach, odwijaną rolkę papy wierzchniej dociskamy do podłoża, posuwając się naprzód. Można do tego użyć nóg (w odpowiednim obuwiu) lub, co bardziej profesjonalne, ciężkiego wałka dociskowego. Docisk jest niezbędny, aby zapewnić pełne połączenie bitumu obu warstw i wyciśnięcie pęcherzyków powietrza. Efektem prawidłowego zgrzania powinien być niewielki wałeczek (ok. 0,5-1 cm) wypływającego, roztopionego bitumu na krawędzi papy wierzchniej (tzw. "wylewka"). To sygnał, że połączenie jest szczelne. Brak wylewki oznacza niedogrzanie i ryzyko nieszczelności. Zbyt obfita wylewka może oznaczać przegrzanie papy.

Powyższy wykres przedstawia jedynie szacunkowe wartości. Rzeczywisty czas zgrzewania papy termozgrzewalnej na płytę OSB może się różnić w zależności od grubości papy, typu modyfikacji, mocy palnika, doświadczenia dekarza i specyfiki dachu. Niemniej jednak pokazuje on tendencję: im cieplej, tym zgrzewanie idzie szybciej. Ale szybko nie zawsze znaczy lepiej – utrzymanie równomiernego podgrzewania i odpowiedniego docisku jest priorytetem nad prędkością. Technika zgrzewania papy wierzchniej wymaga wprawy, cierpliwości i stałej obserwacji procesu topienia bitumu.

Zakłady wzdłużne (boczne) papy wierzchniej również wynoszą 8-10 cm i powinny być zgrzane tak, aby powstała jednolita, wodoszczelna spoina na całej długości. Zgrzewając, lekko podnosimy krawędź górnego pasa, podgrzewamy spód i powierzchnię pod spodem, a następnie dociskamy. Tu również ważna jest wylewka. Szwy poprzeczne (czołowe) pasów papy wierzchniej zgrzewa się na zakład 12-15 cm. Pamiętaj o przesunięciu spoin poprzecznych papy wierzchniej względem siebie oraz względem spoin poprzecznych papy podkładowej – minimalizujemy w ten sposób liczbę potencjalnych punktów słabych w jednym miejscu.

Szczególną uwagę poświęć obróbkom detali: kominów, świetlików, wentylacji, wpustów dachowych, attyk. Każdy taki element to potencjalne miejsce przecieku, jeśli nie zostanie prawidłowo obrobiony. Papa wierzchnia powinna być wywinięta na elementy pionowe na wysokość co najmniej 15-20 cm i zabezpieczona np. listwą dociskową na ścianie komina i zgrzana. Narożniki wewnętrzne i zewnętrzne przy attykach wymagają wycięcia papy w specyficzny sposób ("koperty" lub "trójkąty") i starannego zgrzania warstw, często z dodatkowym wzmocnieniem w narożniku. Zgrzewanie w tych miejscach jest trudniejsze i wymaga większej precyzji palnika. Upewnij się, że każdy centymetr kwadratowy zakładu jest idealnie zgrzany. "Macanko" palnikiem bez właściwego uplastycznienia bitumu to prosta droga do reklamacji. Prawidłowe zgrzanie papy termozgrzewalnej na papę podkładową, ze szczególnym uwzględnieniem zakładów i detali, zapewnia wodoszczelność systemu.

Typowe błędy to: niedogrzanie papy (brak wylewki, łatwe odspajanie się zakładu), przegrzanie papy (zbyt duża wylewka, dymienie, kruszący się bitum, przepalenie papy), niewystarczający docisk (powstawanie pęcherzy powietrznych pod papą), zgrzewanie na mokrej papie lub podłożu, brak przesunięcia spoin, niedbałe obróbki detali. Każdą nieszczelność czy pęcherz należy niezwłocznie poprawić: rozciąć pęcherz, nagrzać brzegi i podłoże, docisnąć. Nieszczelne spoiny można próbować dogrzać, delikatnie podnosząc brzeg papy, nagrzewając spód i podkład, i ponownie dociskając. Jednak lepiej zgrzać dobrze za pierwszym razem.

Pamiętaj o wentylacji pod papą. Chociaż OSB jest zabezpieczone papą, konstrukcja dachu (krokwie, ocieplenie) musi "oddychać". Zapewnij odpowiednie otwory wentylacyjne przy okapie i kalenicy/attyce (w przypadku dachów płaskich wentylacja często realizowana jest przez specjalne kominki wentylacyjne w papie, umieszczone na najwyższym punkcie dachu). Stojąca pod papą para wodna to przepis na kłopoty. Podsumowując: zgrzewanie to sztuka, która wymaga odpowiedniego przygotowania (narzędzia, materiały, wiedza), właściwej techniki (stałe tempo, równomierne grzanie, mocny docisk, kontrola wylewki) i bezwzględnego przestrzegania zasad bezpieczeństwa. Bezpoprawne ułożenie i zgrzanie papy wierzchniej jest kluczowe dla szczelności poszycia dachu z płyt OSB.