Garaż z płyt OSB – praktyczny przewodnik

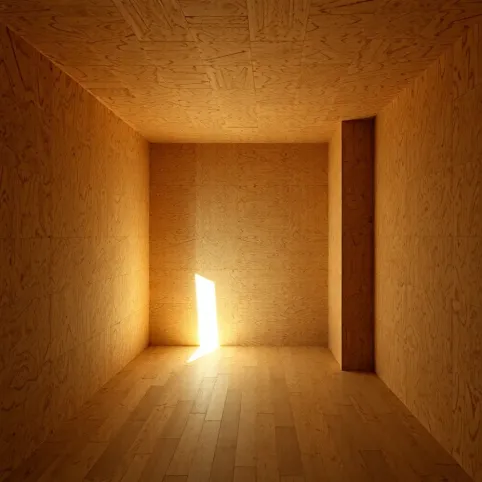

Budowa garażu z płyt OSB kusi ceną i szybkością montażu, ale stawia też trzy kluczowe dylematy: jaką grubość i klasę płyty wybrać do podłogi i ścian, jak zabezpieczyć konstrukcję przed wilgocią i kondensacją oraz jakie łączniki i wykończenia zapewnią trwałość bez przepłacania; te wybory zadecydują o bezpieczeństwie i kosztach eksploatacji. Poniżej znajdziesz syntetyczne dane, praktyczne kalkulacje dla typowego garażu 3,0 × 6,0 m, krok po kroku instrukcję montażu podłogi oraz wskazówki dotyczące izolacji, wentylacji i zabezpieczeń powierzchni, tak by decyzje były oparte na liczbach, nie tylko na modzie.

- Wybór grubości OSB do garażu

- Izolacja i paroszczelność garażu OSB

- Konstrukcja nośna i łączniki do OSB

- Podłoga z OSB w garażu – rozwiązania

- Wentylacja i kontrola wilgoci w garażu OSB

- Wykończenie i ochrona powierzchni OSB

- Koszty, instalacja i alternatywy OSB

- Garaż z płyt OSB – Pytania i odpowiedzi

Syntetyczne porównanie najczęściej używanych grubości OSB i orientacyjne koszty wygląda tak:

| Grubość (mm) | Wymiary (mm) | Powierzchnia (m²) | Masa (kg/arkusz) | Cena za arkusz (PLN) | Zastosowanie |

|---|---|---|---|---|---|

| 11 | 2500×1250 | 3,125 | ≈22 kg | ≈75 | ścianki, zabudowy |

| 15 | 2500×1250 | 3,125 | ≈30 kg | ≈100 | ściany nośne lekkie, sufity |

| 18 | 2500×1250 | 3,125 | ≈36,6 kg | ≈130 | podłogi lekkie, stropy |

| 22 | 2500×1250 | 3,125 | ≈44,7 kg | ≈160 | podłogi nośne, warsztat |

| 25 | 2500×1250 | 3,125 | ≈50,8 kg | ≈180 | duże obciążenia, posadzki |

Dla przykładowego garażu 3,0 × 6,0 m (powierzchnia 18,0 m²) praktyczne wyliczenie wygląda następująco: standardowy arkusz 2,5 × 1,25 m daje 3,125 m², więc przy zapasie 10% na docinki potrzeba ≈7 arkuszy (18 ×1,1 ÷ 3,125 ≈ 6,34 → 7), co przy płycie 22 mm (≈160 PLN/arkusz) daje koszt materiału ≈1 120 PLN tylko za płyty; do tego doliczyć trzeba łączniki (ok. 250–350 wkrętów 4,5–5,0×60 mm), klej konstrukcyjny, paroizolację i powłokę ochronną, co łącznie wygeneruje orientacyjnie 1 700–2 200 PLN materiałów bez robocizny, a liczby te służą jako punkt odniesienia przy planowaniu budżetu.

Wybór grubości OSB do garażu

Najkrócej: im większe obciążenie punktowe i rozstaw legarów, tym grubsza płyta; do podłóg użytkowych narażonych na ciężar auta rekomenduję 22–25 mm klasy OSB3, do podłóg magazynowych lub warsztatowych 22 mm, a do lekkich ścian działowych i zabudów 11–15 mm, natomiast sufity i zabudowy podwieszane mogą korzystać z wersji 15–18 mm; decyzję warto uzależnić od planowanego rozstawu legarów, projektowanego obciążenia i tego, czy podłoga ma być zespolona (klej + wkręty) czy tylko mechanicznie mocowana.

Zobacz także: Meble z OSB do garażu 2025 – Poradnik DIY

Rozstaw legarów to drugi filar decyzji: przy legarach co 30–40 cm można bezpiecznie stosować płyty 18 mm do podłóg o umiarkowanym obciążeniu, natomiast przy rozstawie 60 cm dla pełnej pewności sięgnij po 22–25 mm; montaż w układzie przestawnym (spoiny przesunięte o połowę arkusza) dodatkowo zwiększa sztywność i rozkład obciążeń, a użycie kleju konstrukcyjnego między płytą a legarem zmniejszy liczbę koniecznych wkrętów i poprawi właściwości dynamiczne podłogi.

Przy planowaniu zakupów zawsze policz powierzchnię, uwzględnij 7–10% odpadu i zaplanuj zapas na błędy montażowe; dla przykładu garaż 18 m² wymaga około 7 arkuszy, co przy 18 mm kosztuje około 900–1 000 PLN, a przy 22 mm około 1 100–1 200 PLN, dlatego decyzja o grubości to kompromis między kosztem a trwałością — jeśli planujesz warsztat i cięższe maszyny, dopłać do grubszej płyty, bo wymiana podłogi jest droga i brudna.

Izolacja i paroszczelność garażu OSB

OSB jest wrażliwa na długotrwałą wilgoć, dlatego układ warstw ma kluczowe znaczenie: zalecany standard to od wnętrza do zewnątrz — wykończenie wewnętrzne (OSB lub płyta gk), paroizolacja z taśmowaniem łączeń, warstwa izolacji termicznej (np. wełna mineralna 100–150 mm lub EPS 100–150 mm), membrana wiatroizolacyjna i elewacja; takie zestawienie minimalizuje ryzyko kondensacji wewnątrz konstrukcji i chroni krawędzie płyt OSB przed zawilgoceniem.

Zobacz także: Jak Zbudować Garaż Z Płyt OSB - Kompletny Przewodnik

Dla podłogi na gruncie, gdy płyta OSB leży na podłożu betonowym, konieczna jest solidna izolacja przeciwwilgociowa: folia PE 0,2 mm ułożona na betonie, spadek i ewentualna warstwa styropianu lub izolacji cieplnej, a następnie legary i OSB; alternatywnie można zastosować bezpośrednio płyty OSB na łatach na podciągach, ale zawsze z barierą paroizolacyjną i dylatacją krawędzi, aby ograniczyć przenikanie wilgoci i ryzyko pęcznienia.

Koszty izolacji: folia paroizolacyjna ≈1–3 PLN/m², wełna mineralna 100 mm ≈30–60 PLN/m² (zależnie od gęstości i producenta), montaż taśm i taśmy uszczelniającej łączenia dodatkowo 50–150 PLN dla garażu jednocarowego; inwestycja w prawidłową paroizolację i wentylację zwraca się poprzez wydłużenie żywotności OSB i mniejsze ryzyko pleśni oraz kosztownych napraw w przyszłości.

Konstrukcja nośna i łączniki do OSB

Podstawa sukcesu to dobrze zaprojektowana konstrukcja nośna: dla podłogi garażowej preferowane są legary 45×150 mm rozstawione 300–400 mm dla 18 mm OSB lub 400–600 mm przy 22–25 mm; ściany z reguły montuje się na profilach 60×120–60×140 mm (drewno) albo profilach stalowych C, zachowując typowy rozstaw 400–600 mm w zależności od obciążeń i wysokości ściany. Przy projektowaniu pamiętaj o kotwach do posadzki i łącznikach kątowych wzmacniających naroża oraz o wzmocnieniach pod cięższe regały czy urządzenia.

Zobacz także: Garaż z płyt OSB 2025: Projekt i Budowa

Wkręty vs gwoździe — wybór zależy od zastosowania: do łączenia OSB z drewnianymi legarami używaj wkrętów do drewna 4,5–5,0×60 mm z pełnym gwintem i łbem zlicowanym lub wkrętów ciesielskich; przy montażu na konstrukcji stalowej zastosuj wkręty samowiercące 4,8×38–55 mm; dystans krawędziowy 10 mm oraz rozstaw wkrętów przy krawędzi co 100–150 mm i w polu co 200–300 mm zapewnia stabilność i redukuje odkształcenia panelu.

Liczba łączników: typowy arkusz mocowany co 150/300 mm wymaga około 30–50 wkrętów, więc dla 7 arkuszy przygotuj 250–350 sztuk; orientacyjny koszt kompletu mocowań i dodatków (wkręty, taśmy, klej poliuretanowy) to 150–350 PLN, a zastosowanie kleju konstrukcyjnego między płytą a legarem zmniejsza głośność i zwiększa zespolenie, co warto uwzględnić w budżecie przy większych obciążeniach.

Zobacz także: Układanie Płyt OSB na Legarach - Cennik 2026

Podłoga z OSB w garażu – rozwiązania

Najważniejsza informacja na wstępie: do podłogi garażowej przeznaczone są płyty OSB3 o grubości 22–25 mm mocowane do legarów z przesuniętymi spoinami, z zastosowaniem kleju konstrukcyjnego oraz wkrętów; krawędzie płyt należy pozostawić z minimalną dylatacją 2–3 mm i zabezpieczyć przed wodą oraz solami, zwłaszcza jeśli garaż jest eksploatowany zimą. Wariant na gruncie wymaga warstwy izolacji i paroizolacji pod podłogą, natomiast wariant nad płytą betonową dopuszcza układanie płyt OSB na legarach, przy zachowaniu bariery przeciwwilgociowej.

Krok po kroku — montaż podłogi (skrót)

- Zmierz i oblicz powierzchnię; dodaj 7–10% zapasu na docinki.

- Przygotuj posadzkę: beton oczyść, ułóż folię PE jako paroizolację, opcjonalnie styropian.

- Ułóż legary (45×150 mm) co 30–40 cm lub wg projektu; sprawdź poziom.

- Układaj płyty OSB w przesuniętym układzie, zostaw dylatacje 2–3 mm, klej i wkręcaj wkręty co 150 mm na krawędzi i co 300 mm w polu.

- Zabezpiecz krawędzie, wypełnij szczeliny taśmą, zagruntuj i wykonaj powłokę ochronną (farba epoksydowa lub poliuretanowa).

Kosztorys przykładowy dla podłogi 18 m²: 7 arkuszy 22 mm ≈1 120 PLN, wkręty i klej ≈180–300 PLN, paroizolacja ≈40 PLN, farba epoksydowa na 18 m² ≈300–500 PLN; łącznie ≈1 600–2 000 PLN materiałów, a montaż przez ekipę (2 osoby) zajmuje zwykle 1–2 dni robocze w zależności od przygotowania podłoża, więc planując budżet weź pod uwagę robociznę i czas co wpływa na ostateczny koszt inwestycji.

Zobacz także: Budowa Garażu z Płyt OSB 2025: Koszty & Porady

Wentylacja i kontrola wilgoci w garażu OSB

Kontrola wilgoci to warunek przetrwania OSB w garażu — bez wentylacji wilgoć z powietrza, par z samochodu czy kondensat szybko doprowadzą do pęcznienia i rozwoju mikroorganizmów; najprostsze rozwiązanie to system nawiewno-wywiewny z kanałem grawitacyjnym, a w przypadku garaży ogrzewanych lub użytkowanych jako warsztat warto rozważyć wentylator wyciągowy o wydatku 100–300 m³/h sterowany higrostatem lub timerem.

W praktycznej konfiguracji dobry układ to nisko osadzone otwory nawiewne (przy podłodze) i wywiewne przy stropie po przeciwnej stronie, zapewniające naturalny przepływ powietrza; otwory o łącznej powierzchni kilku centymetrów kwadratowych (np. 100–200 cm²) wystarczą dla garażu jednocarowego przy umiarkowanym użytkowaniu, ale przy składowaniu wilgotnych materiałów lub częstym postoju samochodu lepsza jest wentylacja mechaniczna.

Aby kontrolować wilgotność zalecam zakup higrometru (koszt 20–100 PLN) i celem utrzymania RH poniżej 60% stosowanie wentylacji okresowej lub osuszacza powietrza (wydajność 10–20 l/dobę) w wilgotniejszych lokalizacjach; łącząc szczelne wykończenie OSB, prawidłową paroizolację i wentylację minimalizujesz ryzyko szybkiego zużycia konstrukcji i konieczności napraw.

Wykończenie i ochrona powierzchni OSB

OSB wymaga wykończenia, które zabezpieczy pory płyty i krawędzie: najpopularniejsze metody to gruntowanie i malowanie farbami akrylowymi lub poliuretanowymi na ściany, a na podłogę — farby epoksydowe lub dwuskładnikowe powłoki poliuretanowe, które tworzą twardą i zmywalną warstwę odporną na ścieranie; dla estetyki można zastosować lakier bezbarwny na ściany, a na krawędzie zastosować listwy ochronne, silikonowane narożniki i taśmy uszczelniające, by ograniczyć dostęp wody.

Przygotowanie powierzchni to szlif, odkurzenie i gruntowanie; cienkowarstwowe farby podłogowe pokrywają 8–12 m²/kg w zależności od systemu, więc dla garażu 18 m² potrzeba zwykle 2–3 kg preparatu plus podkład, a koszt kompletu chemii to od 300 do 700 PLN w zależności od systemu; dla warsztatów lub intensywnego użytkowania warto rozważyć powłoki epoksydowe z utwardzaczem, które wytrzymują oleje i chemikalia lepiej niż zwykłe farby.

Jeśli garaż ma kontakt z solami (zimowe auta) lub chemikaliami, zabezpiecz krawędzie i spoiny silikonem odpornym na plamy oraz regularnie kontroluj powłokę pod kątem odprysków; naprawa ubytków farby jest prostsza niż wymiana płyty, więc konserwacja odgrywa tu dużą rolę i może wydłużyć życie OSB o wiele lat.

Koszty, instalacja i alternatywy OSB

Przy planowaniu budżetu rozbij koszty na kategorie: płyty OSB (11–25 mm), łączniki i kleje, izolacje i paroizolacje, farby i powłoki, ewentualne elementy konstrukcyjne oraz robocizna; przykładowy koszt materiałów dla garażu 18 m² z podłogą 22 mm wyniesie orientacyjnie 1 600–2 200 PLN, a dodając robociznę (2 osoby, 1–2 dni) dojdzie 800–1 600 PLN w zależności od stawek lokalnych, co daje pełny koszt 2 400–3 800 PLN za kompleksową realizację bez dodatkowych instalacji.

Alternatywy: sklejka (sklejka wodoodporna) jest droższa i lżejsza przy zbliżonej wytrzymałości na zginanie, ale kosztuje zwykle 1,5–2× więcej niż OSB; płyty cementowo-włóknowe są bardzo odporne na wilgoć i ogień, ale cięższe i droższe w montażu oraz wymagają innych łączników; MDF i płyty gipsowo-kartonowe nie nadają się na podłogę i są mniej odporne na wilgoć, choć do suchych zabudów ścian sprawdzą się dobrze.

Instalacja OSB jest szybka i ekonomiczna, a jej sens rośnie przy samodzielnym montażu — doświadczona dwójka wykonawców po przygotowaniu podłoża położy podłogę i wykończy ją w 1–2 dni; pamiętaj jednak, że oszczędność na paroizolacji, wentylacji czy powłoce ochronnej to często pozorna oszczędność, bo późniejsze naprawy, wymiany i problemy z wilgocią potrafią podnieść koszty wielokrotnie, dlatego planuj z liczbami i marginesem bezpieczeństwa.

Garaż z płyt OSB – Pytania i odpowiedzi

-

Pytanie: Czy OSB nadaje się na ściany garażu?

Odpowiedź: Tak, OSB Oskarża na ściany garażu przy odpowiedniej hydro i paroizolacji oraz wentylacji. Wymaga dobranych zabezpieczeń przed wilgocią i stabilnej konstrukcji wsporczej.

-

Pytanie: Jakie grubości płyt OSB są najodpowiedniejsze do podłogi i ścian w garażu?

Odpowiedź: Zwykle podłoga wymaga grubszych płyt (np. 18–22 mm) dla wytrzymałości na nacisk, natomiast ściany mogą być wykonywane z 12–18 mm, zależnie od obciążeń i konstrukcji nośnej.

-

Pytanie: Jak zadbać o wilgoć i grzyby w garażu z OSB?

Odpowiedź: Kluczowa jest izolacja przeciwwilgociowa i paroizolacja, dobra wentylacja oraz systemy odprowadzania kondensatu. Dodatkowo warto zastosować ochronne powłoki i regularny przegląd stanu płyt.

-

Pytanie: Czy wykończenie OSB wpływa na trwałość garażu?

Odpowiedź: Tak, malowanie, lakierowanie lub folie ochronne zwiększają odporność na mecz i wilgoć, ułatwiają konserwację oraz estetykę wnętrza i zewnętrza garażu.